公司产品系列

Product range咨询热线:

014-77558505Articles

2024-04-12

2024-04-12  2024-02-22

2024-02-22  2024-01-17

2024-01-17

产品型号:

产品型号: 更新时间:2024-03-27

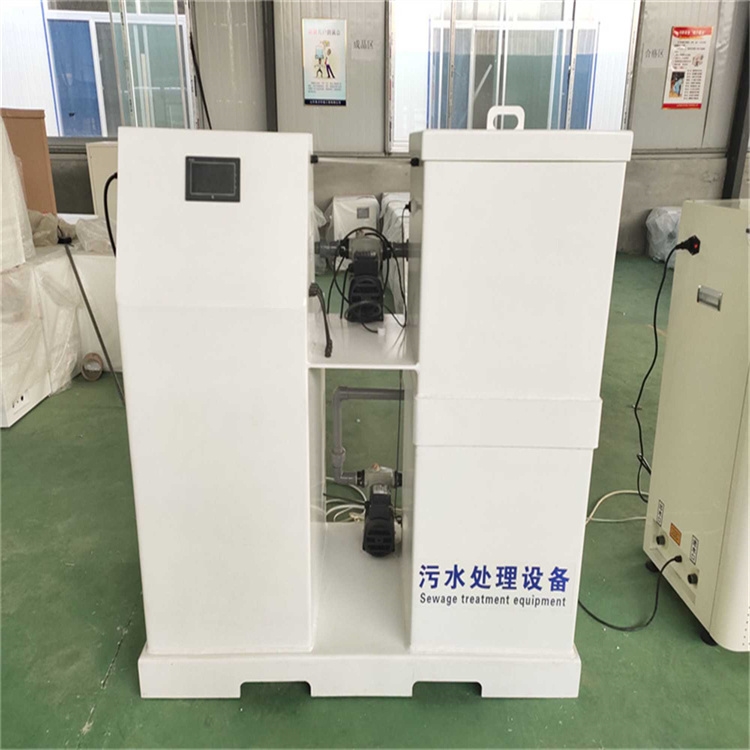

更新时间:2024-03-27简要描述:常州移动式一体化污水处理车工程师调试在对有色金属废水进行处理时,要在废水中加入中和的石灰乳,石灰乳可以有效降低重金属离子废水中的酸性,在碱性的环境下,重金属废水中的重金属物质会沉淀,利用沉淀的原理可以有效分离出重金属废水中的有害物质,重金属离子很难生成溶性沉淀。通过沉淀的方式可以有效回收重金属废水中的有价值的重金属离子。在上清液中加入复配效剂缓蚀垢,可以对重金属的腐蚀速度进行有效控制,保障重金属腐

常州移动式一体化污水处理车工程师调试

电镀集控园区内的电镀废水是国内各个行业废水处理中较难处理的种类之一,根本原因在于园区电镀废水中的特征污染物及相关污染物指标成分比较复杂、污染物浓度高、有害物质含量多等方面。鉴于此,本文着重探讨分析化学沉淀方法,根据实际项目运营情况加以分析探究,为电镀废水的集中处理提供明确的理论技术支持及工程实际案例。

1、电镀废水来源电镀集控区电镀废水的主要来源包括以下几种方式:

(1)前处理含油废水,来源于各类五金镀件、汽配镀件、水暖镀件、铁件等表面涂覆的油类物质,前处理含油废水约占电镀废水中的30%左右;

(2)镀件清洗废水,包括含铜废水、含镍废水、含铬废水、含锌废水、含氰废水、焦磷酸盐废水等;

(3)废弃镀液或称之为电镀槽液,其主要是由镀槽底部所沉淀的一些具有较多杂质的液体以及过滤机械和水泵之间出现不可避免地渗透情况时也会造成废弃镀液的产生,废弃镀液均会构成电镀废水。

近年来,我国污染事件发展的频率正在逐渐增加,这种情况出现的原因与有色金属冶炼有着非常密切的关系。因此,要根据有色金属冶炼的实际情况,分析有色金属冶炼废水的水质特征,创新现有的废水处理方法,以减少有色金属冶炼废水对人们正常生产和生活造成的影响,以保障我国有色金属行业能真正的实现可持续发展。

1、基本原理和工艺流程

1.1 工艺流程

经过石灰中和处理之后,有色重金属废水有害成分会得到有效降低,将有色重金属废水在斜板沉降池中进行沉降处理,等沉降物和水的分离之后,还要对沉降物进行干燥处理,干燥之后,还要将沉降物放回生产系统占用,对有价值的非金属进行回收处理,处理之后,还要将沉淀之后的清液放入到二段中和池中,采用这种方式对上清液进行二次处理,并将处理完成的液体放入斜板中进行沉降处理,清液中的有害物质就会沉降到池中,沉降完成之后,还需要将上清液部分全部排放到湘江之中。在这个过程中还要对部分上清液进行再次过滤处理,处理过程中需要在上清液中添加缓蚀阻垢剂。并将这部分上清液放入到生产系统中进行回收处理。

1.2 基本原理

在对有色金属废水进行处理时,要在废水中加入中和的石灰乳,石灰乳可以有效降低重金属离子废水中的酸性,在碱性的环境下,重金属废水中的重金属物质会沉淀,利用沉淀的原理可以有效分离出重金属废水中的有害物质,重金属离子很难生成溶性沉淀。通过沉淀的方式可以有效回收重金属废水中的有价值的重金属离子。在上清液中加入复配效剂缓蚀垢,可以对重金属的腐蚀速度进行有效控制,保障重金属腐蚀的速度在规定的范围之内,以达到对冶炼重金属废水进行有效控制的目的,利用复配效剂阻止垢成分的形成,以避免垢成分粘结,使得形成晶体结构,在晶体颗粒不增长的情况下,使其悬浮于水中,采用这种方式除垢。

2、废水处理的生产结果

2.1 生产工艺路线

在对废水进行处理时,需要将废水放入中和反应池中,通过这种方式对废水进行控制,采用石灰与其充分的反应,并将废水放入斜板池中,并对废水进行沉降分离处理,将废水的上清液放入到二段中和池中,并在中和池中放入聚硫酸铁,将上清液和硫酸铁混合之后对废水进行有效的控制,保障废水的酸碱度在8.5-7.0之间,并通过斜板对沉降池进行科学的分离处理,通过两次分离处理之后,还要对上清液进行检测,检测完成之后,将其排放出去。除此之外,还要对沉淀物进行干燥处理,将有价值的金属进行回收处理,并将其放入到生产系统中,然后送到生产系统,以备回收利用。

2.2 废水处理实践与讨论

利用新工艺处理的废水经有色金属质量监督检验授权站抽检,外排水符合国家污水综合排放标准(GB8978-1996)。工业,一段中和与二段中和处理废水后水质对比。经一段处理后废水中Ca、Pb、Cd、Zn等离子浓度较未经处理的废水下降,经二段中和后Ca、Pb、Cd、Zn等较一段处理后分别下降36.65%、33.52%、42.25%、64.15%,效果明显,Ca也有所下降。废水经新工艺处理后合格率上升,金属回收率明显提高净化水回用情况统计结果。多种系统使用新工艺净化回水效果较好,无明显结垢情况发生。

3、经济效益分析

按年排废水900×104m3,回用380×104 m3:锌回收率提高17.19%,按2017-2018年废水平均含锌180mg/1计,每年多回收金属锌的价值:180×10-6×17.19%×90×105m3×4000元=111.4万元,净化回用4元/m(经综合核算),净化水回用成本降低创效益:380×104m3×(1.20元/m3-0.40元/m3)=304万元,每年减少外排湘江重金属:锌:900×104m3×6.86mg/1(-900×104m3-380×104m3)×1.76mg/1=51.52t,铅:900×104m3×1.32mg/1(-900×104m3-380×104m3)×0.47mg/1=9.41t,镉:900×104m3×0.30mg/1-(900×104m3-380×104m3)×0.069mg/1=2.34t减少环保排污费200万元。原每年向株洲市交排污费400万元,采用废水处理新工艺后,经省市环保部分监测均达标排放,交排污费为200万元。避免公司停产损失300万元。辅助材料消耗费用及人工工资增加费用:0.111元/m3>900>104m3+87人>2元/人=108万元综上可计算出直接经济效益为:111.4万元+304万元+300万元+200万元-108万元=807.4万元。采用一段石灰中和→二段聚铁回调→缓蚀组垢→净化回用新工艺处理废水,工艺科学、合理、简单,技术可靠,投资省,生产运行稳定,处理效果达水平。

2、应用原理

常州移动式一体化污水处理车工程师调试

2.1 氢氧化物沉淀原理

化学沉淀法主要是指在电镀废水中加入适量的苛性钠、氧化钙等物质,在碱性条件下将电镀废水中的重金属离子与碱性物质的氢氧根通过化学反应形成难溶于水的氢氧化物,从而通过这种方式实现处理电镀废水的目的。在实际生产过程中,可以通过合理地投加氧化钙、苛性钠、液碱可有效地改善电镀废水的pH值水平,将电镀集控区的复杂电镀废水的铬离子、铜离子、镍离子进行去除。运营试验测定结果表明,使用化学沉淀法所进行的沉淀可去除电镀废水中98.77%的铬离子、99.83%的镍离子、99.88%的铜离子。

2.2 硫化物沉淀原理

硫化物化学沉淀法主要是指在电镀废水中某些弱酸或者弱碱的情况下,在电镀废水中添加适量的硫化物,如过硫化钠或者硫化钠,促使重金属离子产生相应的硫化物化学反应,生产沉淀物质。化学反应过程中重点注意两个细节问题:一是硫化物沉淀的颗粒直径通常较小,沉淀过滤时,需要在电镀废水混合溶液中添加足量的絮凝剂,有效加强沉淀及过滤效果;二是在进行硫化物的投放时需要对硫化物的量进行严格控制,避免因投放过多硫化物导致重金属离子复溶于电镀废水中。

2.3 铁氧体沉淀原理

铁氧体化学沉淀法主要是指在电镀废水中添加适量的铁盐,与此同时,适当调节pH值,并将电镀废水的温度控制在合理的范围。在铁氧体化学沉淀反应条件下,重金属离子会与铁盐物质产生化学反应,形成氧化沉淀。当电镀废水混合溶液与铁盐物质完成化学反应之后,通过沉淀系统可以对所得混合物进行沉淀,从而实现沉淀污泥与混合液分离,达到去除各类电镀废水混合溶液中重金属离子,满足相关规范标准的要求。

2.4 钡盐沉淀原理

钡盐化学沉淀法主要适用于去除电镀废水中的铬离子。沉淀时,通常直接添加硫化钡、碳酸钡等适量的钡盐到含铬废水中,含铬电镀废水中的铬离子与钡盐物质发生相应的一系列的化学反应,最终产生沉淀污泥,将沉淀污泥与含铬电镀废水溶液进行分离便可以得到较为纯净的电镀废水溶液。残留的钡离子,可以在尾水中添加适量的硫酸钙溶液进行反应而实现钡离子的去除。