公司产品系列

Product range咨询热线:

014-77558505Articles

2024-04-12

2024-04-12  2024-02-22

2024-02-22  2024-01-17

2024-01-17

产品型号:

产品型号: 更新时间:2024-03-27

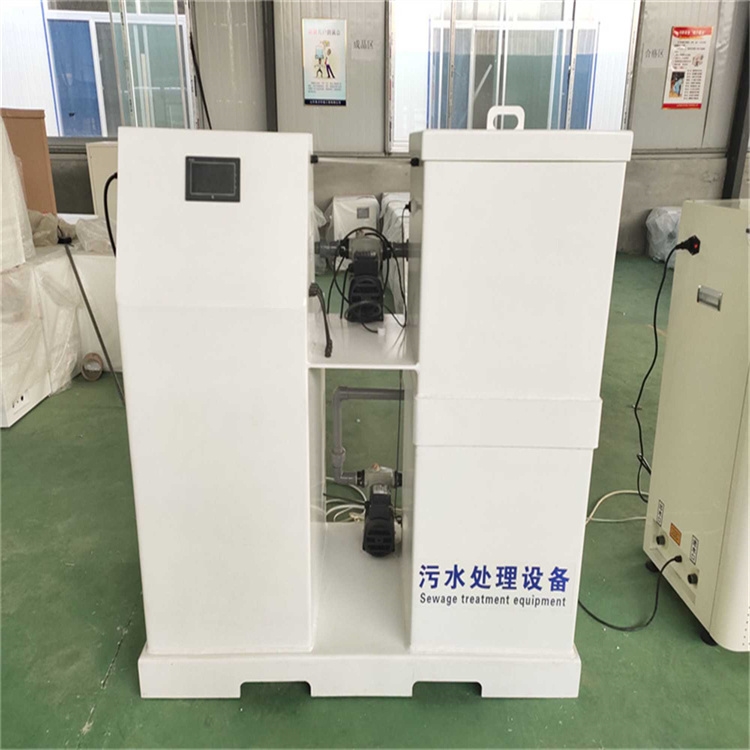

更新时间:2024-03-27简要描述:苏州酚氰一体化废水处理设施性能稳定焦化废水经生化处理和Fenton氧化后,COD已大幅降低,但要确保后续膜系统的稳定运行,仍需进一步处理至COD≤60mg/L后方可进入膜系统;悬浮物经沉淀后仍不满足膜系统的进水要求,需进一步过滤去除;系统在整个流程中因加药、Fenton反应等影响,TDS(溶解性总固体)略有升高,要达到回用水标准,需选择合适的脱盐工艺,如反渗透、电渗析等;氨氮、石油类等在此阶段已基

苏州酚氰一体化废水处理设施性能稳定

焦化废水主要由炼焦生产过程中产生的煤气冷凝水、蒸氨废水及焦化生产废水组成。受原煤性质、炼焦工艺、化工产品回收方式和季节等因素的影响,焦化废水的水质成分有显著差异,总体性质表现为氨氮、酚类及油浓度高,且含有大量苯系物、多环芳烃(PAHs)、吡啶、喹啉及硫化物等多种难降解物质,对环境构成严重污染,是一种典型的高浓度、高污染、有毒、难降解的工业废水。

焦化废水经过生化处理及后处理可达到《炼焦化学工业污染物排放标准》(GB16171—2012)表2直接排放的指标要求,但随着环保标准的逐步提高,焦化企业吨焦排水量不得大于0.4m3,吨焦取水量不得大于1.2m3,这就要求对焦化废水的处理不再局限于达标排放,而是进一步的资源化利用,以提高水的重复利用率。“双膜法"即超滤(UF)-反渗透(RO)膜组合工艺,广泛应用于废水回用领域,但存在膜污染严重、清洗频繁、回用率低、成本和运行费用较高等问题。因此,寻求一种稳定、高效、高回收率的焦化废水组合回用处理工艺,成为当下的热点。

1、工程概况及工艺流程设计

1.1 工程概况

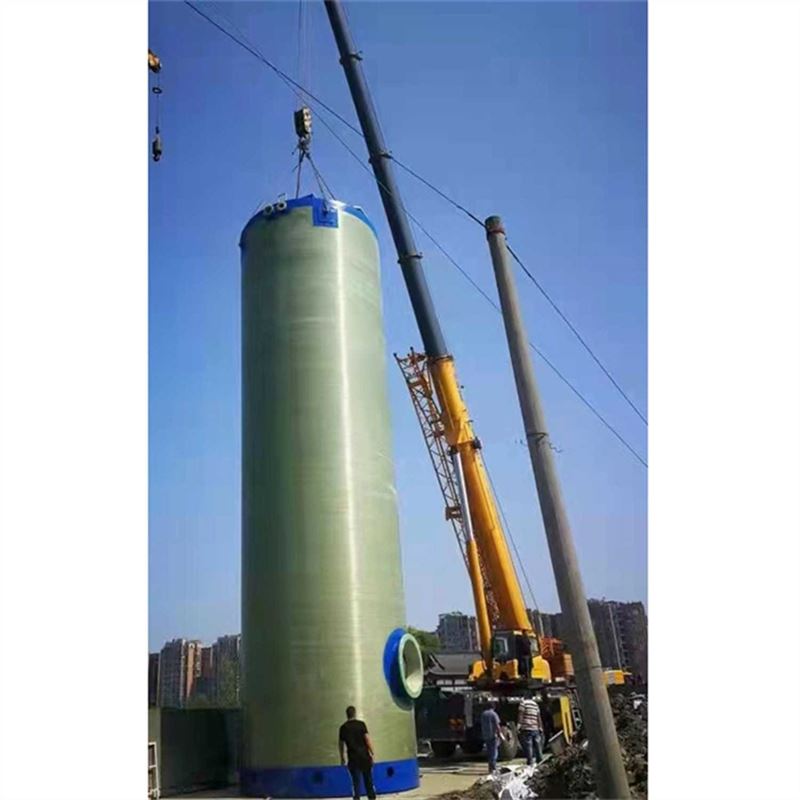

某焦化厂于2013年投产运行,焦化废水处理站处理规模120m3/h,处理包括蒸氨废水、生产废水、生活废水、初期雨水、循环水排污水等污废水。原工艺采用“预处理+AAO+Fenton氧化",其出水水质已经不能满足环保以及企业对于水资源化利用的要求,现新增回用水处理设施,产水要求回用到循环水系统作为补充水,浓水送洗煤厂洗煤。

1.2 设计进出水水量和水质

Fenton氧化后废水进入回用处理装置,设计处理能力120m3/h。设计进水水质:pH6~9、TDS≤5000mg/L、COD≤150mg/L、悬浮物≤70mg/L、NH3-N≤25mg/L、石油类≤0.5mg/L、硬度≤2.5mmol/L。设计出水水质:pH6~9、TDS≤1000mg/L、COD≤60mg/L、悬浮物≤10mg/L、Cl-≤250mg/L、浊度≤5NTU、钙硬度≤2.5mmol/L。设计出水水质可满足《工业循环冷却水处理设计规范》(GB50050—2017)中再生水用于间冷开式循环冷却水系统补充水的水质标准,作为厂区循环冷却水补充水使用。

1.3 水质分析

焦化废水经生化处理和Fenton氧化后,COD已大幅降低,但要确保后续膜系统的稳定运行,仍需进一步处理至COD≤60mg/L后方可进入膜系统;悬浮物经沉淀后仍不满足膜系统的进水要求,需进一步过滤去除;系统在整个流程中因加药、Fenton反应等影响,TDS(溶解性总固体)略有升高,要达到回用水标准,需选择合适的脱盐工艺,如反渗透、电渗析等;氨氮、石油类等在此阶段已基本处理,无需考虑其对系统的影响。

1.4 重点关注的问题

(1)高COD对产水率的影响。膜法对进水COD要求较高,反渗透装置的要求尤其严格。水溶性大分子会导致膜表面溶质浓度显著增高而形成凝胶层,难溶性物质会使膜表面溶质浓度迅速增高并超过其溶解度而形成结垢层,二者作用易在膜表面形成滤饼层。溶解性高分子有机物在膜孔表面被吸附,以及难溶性物质在膜孔中的析出等都会产生膜孔堵塞。滤饼层和膜孔堵塞都会引起膜通量的损失,造成膜污堵,降低寿命,影响产水率。

去除难降解COD主要有氧化法和吸附法。氧化法主要利用如H2O2、O3等强氧化剂将大分子有机物氧化分解,可以较为高效地去除难降解有机物。吸附法主要依靠活性炭、活性焦等吸附剂具有发达的微孔结构、巨大的比表面积和表面活性官能团等,使难降解有机物吸附在吸附剂表面,从而实现污染物的分离去除。由于后处理单元已经采用氧化的方式,后续宜采用吸附的方式去除COD。颗粒活性炭具有良好的吸附性能,与粉末活性炭相比具有机械强度高、不宜脱粉、造价低等特点。因此工艺采用颗粒活性炭进行吸附。

(2)高含盐量对回收率的影响。高含盐量会造成反渗透膜两侧的浓度差变大,膜的透盐率升高,导致其脱盐率随之降低。在反渗透过程中,系统盐度不断提高,相应的渗透压也随之增大,能耗增加,产水率降低。

苏州酚氰一体化废水处理设施性能稳定

本工程反渗透浓水TDS约25000mg/L,其他污染物如COD也会富集。为了进一步提高产水率,可采用耐高压、耐污堵的膜组件,如DTRO(碟管式反渗透)等;也可采用降膜蒸发的手段进一步浓缩;或采用电渗析工艺,从浓液中脱除盐分,从而降低反渗透脱盐压力,提高产水率。电渗析(ED)具有耗药量少、环境污染小以及对进水规模和含盐量适应性强、设备简单、操作方便等特点。综合比较投资、脱盐率、能耗、操作压力等因素,选择电渗析作为浓水脱盐工艺。

1.5 主体工艺确定

综合本项目水质特性和工艺选择的重难点分析,并参照国内其他焦化废水回用处理成功运行经验,确定本项目焦化废水回用处理采用“多介质过滤+活性炭吸附+超滤(UF)+反渗透(RO)+电渗析(ED)"组合工艺。前端多介质过滤器+活性炭吸附塔主要去除悬浮物和COD,减轻对后续工艺的不利影响,UF装置进一步脱除悬浮物、胶体以及其带来的COD,为反渗透装置的稳定运行提供保障。RO作为工艺核心,脱除废水中绝大多数盐分,确保产水水质、水量满足要求;ED装置作为最终脱盐手段,去除反渗透浓水中大部分盐分,维持系统盐胶猓钪帐迪窒低掣呋厥章是疤嵯碌奈榷ㄔ诵小

2、工艺流程及设计参数

2.1 工艺流程

焦化废水经Fenton氧化沉淀后出水用泵加压提升至多介质过滤器进行过滤,去除原水中的悬浮物,过滤后的水进入活性炭吸附塔,在吸附塔中吸附废水中难生化、难化学去除的有机污染物,多介质过滤器设有空气和水反洗装置,活性炭吸附塔设水反洗、活性炭脱水、补新碳装置。经过活性炭吸附塔处理的废水通过超滤给水泵送至超滤装置(UF),超滤装置(UF)作为反渗透进水作预处理,进一步降低废水的COD和浊度,UF产水一部分(约15%)作为配水进入回用水池,其余部分由反渗透增压泵经保安过滤器、反渗透高压泵加压送至反渗透装置(RO),RO主要脱除水中盐分,反渗透产水进入回用水池,作为循环水补充水使用。反渗透浓水进入浓水池用泵送至一级电渗析(ED1)脱盐系统,ED1产生的浓液约35%,送至煤场洗煤;ED1淡水经泵加压送至二级电渗析(ED2)系统,ED2产生的浓液循环回流至ED1进水端,ED2产生的淡水回至现有Fenton氧化装置。多介质过滤、活性炭吸附塔、UF的反洗废水排入反洗废水池,后由泵送回到Fenton氧化装置