公司产品系列

Product range咨询热线:

014-77558505Articles

2024-04-12

2024-04-12  2024-02-22

2024-02-22  2024-01-17

2024-01-17

产品型号:

产品型号: 更新时间:2024-03-27

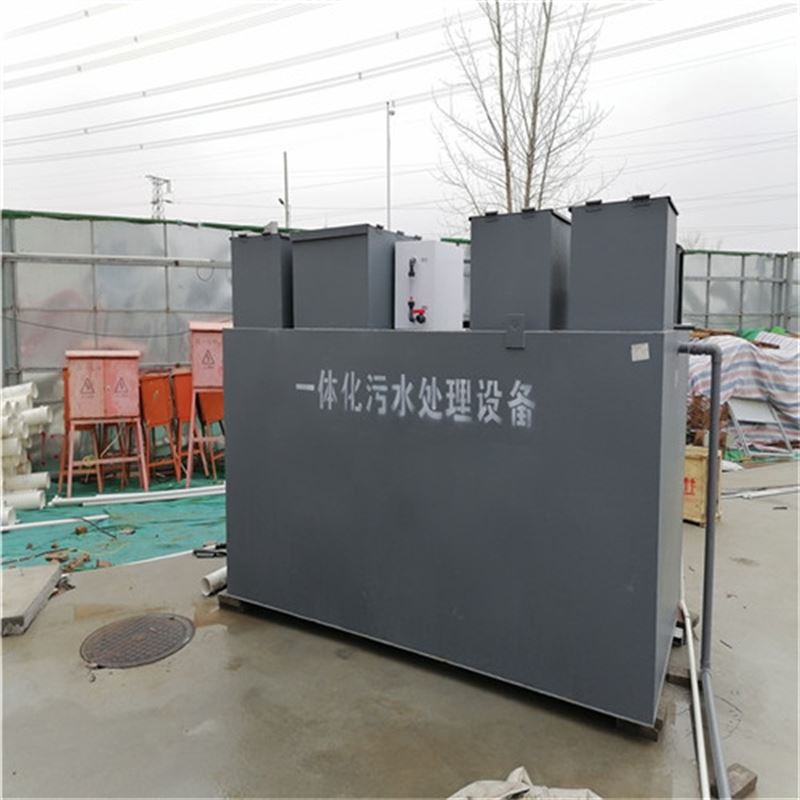

更新时间:2024-03-27简要描述:启东一体化碱废水处理设施样式美观燃烧后有害气体处置难度大等缺点,单独焚烧尚未大规模推广实施。混合焚烧可利用已有燃烧设备(如煤粉炉,垃圾炉)及污染物净化设备,并可通过适当改造来进行。混合焚烧具有投资少、改造周期短、运行成本低、燃烧稳定及污染物有效控制等诸多优点,众多国内外学者对此展开深入研究。

启东一体化碱废水处理设施样式美观

目前,污泥处理主要包括农业利用、土地填埋、海洋倾倒,建材材料和污泥焚烧等。市政污泥中含有大量有害物质,如致病性病原体、有机毒物和重金属等,会造成环境污染及危害人们的身体健康。因此,对污泥进行减量化、无害化和资源化处理成为迫在眉睫的难题。

污泥焚烧可有效减小体量,杀死致病细菌,重金属元素随燃烧迁移至烟气和灰渣当中,烟气经净化处理后可降低重金属的排放,灰渣可根据重金属含量分类利用。焚烧法为污泥的安全处置提供了有效途径,按照是否添加燃料可分为独立焚烧和混合焚烧两种方式。由于污泥热值低、含水量大,单独焚烧效果欠佳,且存在设备投资巨大、燃烧后有害气体处置难度大等缺点,单独焚烧尚未大规模推广实施。混合焚烧可利用已有燃烧设备(如煤粉炉,垃圾炉)及污染物净化设备,并可通过适当改造来进行。混合焚烧具有投资少、改造周期短、运行成本低、燃烧稳定及污染物有效控制等诸多优点,众多国内外学者对此展开深入研究。Luts等对已有燃煤锅炉进行合理改造,进行了混烧干化污泥试验,研究表明掺烧污泥后对锅炉效率,燃烧控制以及污染物排放浓度等影响有限,试验证明在燃煤锅炉掺烧污泥具有切实可行性。王丹通过理论研究与试验相结合的方法研究了污泥和煤混合燃烧的特性,发现在煤粉中掺混污泥,能够显著改善炉内燃料的燃烧特性,并提出污泥与煤混合比不宜大于1:4。

1、掺烧污泥技术路线

近年来,制药废水中生物难降解有机污染物种类和数量逐渐增多,对生态环境的危害日益严峻。制药废水的水质特征主要包括:COD浓度很高,生物降解性差,生物降解性低;废水中有含氮有机化合物、硫化物、有毒有机物、残留抗生素等。值得注意的是,无论是物化处理还是生化处理技术,单一处理技术难以对制药废水实现良好的处理效果。因此,对特定的水质和处理需求实现更好的处理和经济效益,需要组合和优化不同的工艺。

本文以某制药厂的制药废水为例,对污水处理工艺进行优化实验,在正常工艺流程前增加铁碳微电解这一过程。通过铁碳微电解对高浓度水单独进行处理,再与低浓度废水进行混合后,经过水解酸化、AO生化曝气处理进一步分解有机物。

1、实验水质分析及测量指标

1.1 实验废水水质

实验所用废水取河北某制药公司生产废水,该公司主要生产类合成抗生素及中间体。该公司的高浓度废水特点为有机物浓度高、pH值低、氨氮浓度高,水质波动大,具有一定毒性。具体数据为:高浓度废水COD20000~30000mg/L,氨氮500~700mg/L,pH4~6;低浓度废水COD1500~2000mg/L,氨氮50~100mg/L,pH5~6。

1.2 实验流程

将高浓度废水进入铁碳微电解单元中,经过反应后出水再与低浓度废水进行混合,经过水解酸化单元,出水最终进入AO生化单元。

1.3 实验装置

微电解反应:2L量筒,氧气泵;水解反应:3L反应槽,搅拌器;AO反应:4L反应槽,搅拌器,氧气泵。

1.4 分析方法

COD采用重铬酸钾法测量;BOD采用稀释接种法测量;pH采用梅特勒FE20酸度计测量;氨氮采用蒸馏中和滴定法。

2、结果与讨论

2.1 微电解实验

启东一体化碱废水处理设施样式美观

2.1.1 单因素实验

采用铁碳复合填料(球形,Fe:C比3:1),分别对pH、HRT、固液比为条件,找出最佳的工艺运行参数。

2.1.2 进水溶液pH影响的研究

分别将废水的pH值调至2.0、3.0、4.0、5.0、6.0,向反应器中加入1L经pH调节好的废水,加入相同体积的铁碳填料,适量曝气60min,反应后静置出水,测上清液COD指标。

二十世纪七十年代末由鼓泡床发展起来的循环流化床(CFB)燃烧技术,经过数十年的技术改进,现已具有燃料适应性广、燃烧效率高、污染物排放少、稳定性强、锅炉整体结构简单等诸多优势。循环流化床锅炉广泛应用在燃料复杂的热电站中,将循环流化床锅炉运用于焚烧污泥工程具有显著的优势。

由污水处理厂产生的市政污泥在经简单的机械脱水后具有较高的含水量(80~90%),由于污泥中的水分在污泥燃烧期间会吸收大量的热量,污泥的热值会随其含水量降低而升高。因此,在焚烧污泥时,必须要控制污泥混合的比例。

掺烧污泥根据是否进行干化处理可分为两类:一是将市政污泥经过简单的脱水后直接混掺煤粉进行燃烧;二是将简单脱水湿污泥先进行干化处理再进行掺烧。

第一类为循环流化床直接掺烧含水量75%-80%的湿污泥,为确保燃烧的稳定性,掺烧湿污泥的份额不宜过大,洪扬生等通过试验研究了掺烧污泥量对130t/hCFB燃煤锅炉的影响,在不同负荷下掺烧含水率为81.5%的湿污泥,发现湿污泥掺烧量最高为15%时,锅炉能够稳定良好运行。李鲁涛测试了75t/h循环流化床掺烧含水率80%~85%湿污泥的运行情况,发现锅炉可最多掺烧30%的湿污泥,当污泥掺入量控制在20%以内时,对锅炉运行状况影响较小。因此,掺烧湿污泥具有实践可行性,但掺烧比例须根据锅炉运行状况进行调整且不宜过大。循环流化床锅炉掺烧湿污泥技术可分为污泥给料系统、锅炉燃烧系统和烟气处理系统,脱水后的市政污泥通过自卸车运至电厂里的污泥仓中,污泥通过给料系统输送至炉膛内与煤粉进行混合燃烧,离开炉膛的烟尘经旋风分离器旋离出的物料,由返料器送回炉膛进行循环燃烧,分离出的烟气经脱硝装置,除尘装置,脱硫装置达到超低排放标准后排入大气。