公司产品系列

Product range咨询热线:

014-77558505Articles

2024-04-12

2024-04-12  2024-02-22

2024-02-22  2024-01-17

2024-01-17

产品型号:

产品型号: 更新时间:2024-03-26

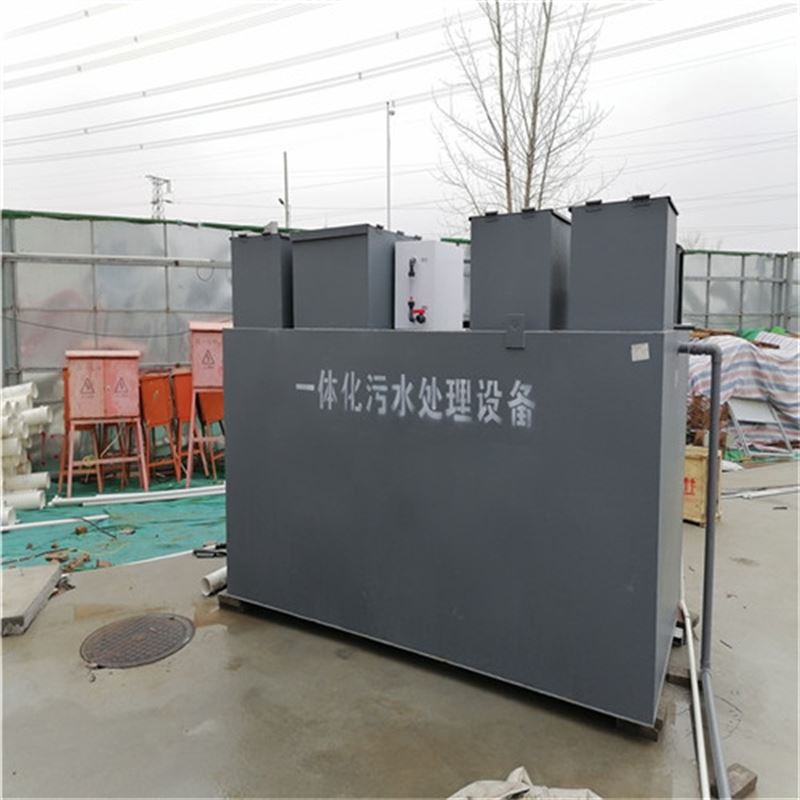

更新时间:2024-03-26简要描述:常熟化工废水氨氮处理设备一体化废水净化炼油废水具有典型的高 COD、高氨氮的特点,且有机物可生化性很差,其中仅注氨油水分离部分氨洗水废液中氨氮浓度便可高达18000mg/L以上,处理比较困难。

常熟化工废水氨氮处理设备一体化废水净化

物化处理方法

物化处理方法以混凝沉淀技术和活性炭吸附技术为主。根据水质的不同可采用不同的处理方法,有时可两者结合使用。物化处理方法投资成本较低,但运行成本较高,受外界条件影响较小,出水水质比较稳定。

生物处理方法

生物处理方法主要用于进一步去除废水中可降解的有机物以及水中氨氮的去除,多采用好氧微生物膜处理技术。生物处理技术适用于较大规模的处理工程,工程初期投资较大,但运行成本较低。

膜处理方法

膜处理工艺介于物理处理和生物处理之 间,其核心处理单元是膜生物反应器。膜处理技 术由于其高效、实用、可调、节能和工艺简便等 特点,已经被广泛地应用于污水回用领域,随着 制造工艺的提高,曾被认为是十分昂贵的膜处 理技术如今变得越来越经济了,具有很强的竞 争力。现在应用得较多的膜处理技术有微滤、纳 米过滤、超滤、反渗透等。

》方法1:磷酸铵镁沉淀

优点:在弱碱的情况下,向含高浓度氨氮的废水中加入含Mg2+ 和PO43- 的药剂, 使污水中的氨氮和磷以鸟粪石(磷酸铵镁)的形式沉淀出来,同时回收污水中的氮和磷。

缺点:但废水沉淀后多余的镁和磷残留,会使得处理成本增加,而且引入磷污染物,容易造成2次污染,而生成的磷酸铵镁沉淀物因有可能夹带废水 中的有机物、重金属。

》方法2:吹脱

优点:将气体通入水中,使气液相互充分接触,使水中溶解的游离氨穿过气液界面,向气相转移,从而达到脱除氨氮的目的,一般会用到吹脱塔。

缺点:吹脱工艺简单,效果稳定,投资较低,但能耗大,处理成本高。

》方法3:汽提精馏

优点:通过在精馏塔内进行多次气液相平衡,将氨氮以分子氨的形式从水中分离,然后以氨水或液氨的形式从塔顶排出,并被冷凝器冷却到常温成为高纯浓度氨水进行回收。

缺点:投资成本及运行成本处于中等水平,但是回收的氨水浓度较高。

综合下来,高浓度废水氨氮处理不同的方法要根据现场的实际情况进行选择,有成本因素考虑、有地理环境因素考虑、也有人员技术因素考虑,特别这种高浓度废水。

近年来,我国工农业生产得到了长足的发展,人民生活水平大幅提高,随之而来的造成了严重的环境问题,其中突出表现为氮素污染物的排放量急剧增加。除了生活污水和农业灌溉污水造成的氨氮排放外,还有大量高氨氮工业废水的排放,造成日益严重的氨氮污染。氮素是水体富营养化的重要因素,过多氨氮排入水体容易引起水中藻类及其他微生物的大量繁殖,造成水体富营养化。严重时会使水中溶解氧下降,鱼类大量死亡,致使湖泊退化、淤泥化等。目前,水体富营养化对农业、渔业、旅游业等诸多行业已产生了严重的危害,也对饮水卫生和食品安全构成了巨大的威胁。高氨氮废水是目前工业废水中处理难度较大的废水种类,如何高效、经济处理高氨氮工业废水是国内外环境保护领域的重点研究项目。

常熟化工废水氨氮处理设备一体化废水净化

1、 高氨氮工业废水排放现状及一体式厌氧氨氧化处理技术

目前全国废水中每年的氨氮排放量245.7万吨,其中工业废水氨氮排放量24.6万吨,占氨氮排放总量的10.0%,工业废水排放氨氮所占比例虽小,但氨氮浓度高,处理难度大,部分行业废水当前工艺难以实现达标排放,对区域环境影响严重。高氨氮存在于多种工业废水中,不同类型的工业生产产生不同浓度的氨氮废水,产生高浓度氨氮废水的主要工业包括以下几种:

1)炼钢废水

钢铁企业产生高氨氮废水的主要来源是焦化过程,即煤在高诱发变性血红蛋白症,引起大脑神经紊乱、昏迷等严重症状。温干馏过程中产生的废水,含有氨氮、和氰等多种污染物,其中氨氮含量高达3000-5000mg/L。

2)炼油废水

炼油废水具有典型的高 COD、高氨氮的特点,且有机物可生化性很差,其中仅注氨油水分离部分氨洗水废液中氨氮浓度便可高达18000mg/L以上,处理比较困难。

3)化肥废水

化肥在生产过程中产生的废水是典型的高浓度氨氮废水,碳氮比很低。据调查估算,在我国众多的化肥厂中,平均每生产1吨合成氨化肥,便可产生1吨左右的高浓度氨氮废水,氨氮浓度一般为1%-5%。

4)化工废水

化工废水产生氨氮的形式较多,浓度变化也很大,一些化工产品的副产物为氨氮,如尿素和蛋白质生产过程中产生的高氨废水。而另一些工业生产将氨作为化学原料,从而产生了高浓度的氨氮废液,如香兰素的生产废水中氨氮含量高达60000mg/L以上。

5)垃圾渗滤液

垃圾渗滤液的成分非常复杂,往往具有较高的COD和较高的氨氮浓度,同时可能含有大量的重金属离子,可生化性很差。且对于同一垃圾填埋场,不同时期渗滤液中的氨氮浓度也不太相同,随着填埋年龄的增长,渗滤液中的氨氮浓度也不断提高,一般对于使用5年以上的垃圾填埋场,氨氮浓度普遍大于1000mg/L。

此外,在饲料生产工业、食品生产工业、制药工业等排放的废水中,也普遍具有高浓度的氨氮,而有些工业生产过程中初始废水无机氨氮含量并不高,但具有较高的有机氮含量,在废水的储存过程中由于微生物的氨化反应产生较高浓度的氨氮。从目前我国的国情来看,要实现水环境的必须要抓住高氨氮废水排放的重要行业,实现氨氮减排,而高氨氮废水的处理就是其技术关键。

高氨氮工业废水处理流程中,去除氨氮的方法主要可以分为物理化学法和生物法。物理化学法包括折点加氯法、蒸氨吹脱、化学沉淀等方法,生物法则主要是利用不同类型的功能微生物把氨氮最终转化为氮气排放出去。化学沉淀法利用磷酸铵镁等生成沉淀去除氨氮,该方法工艺原理较为简单,且不容易受到外界因素的影响,在高浓度氨氮废水中应用较为合适;吹脱法采用底部大流量曝气,从而使废水中的氨氮被吹脱出来,该方法处理效果稳定,由于不需外加物质,运行费用较低,且构筑物面积要求小,建设成本较低;吸附交换法主要是利用填料中的阳离子与以氨氮为代表的阳离子进行交换,将氨氮从废水中转移出来以降低废水中氨氮浓度。但该方法利用的填料(以沸石为主)吸收足量的氨氮后需要进一步处理,通常采用的焚烧方式易产生二次污染,且处理成本较高;膜分离技术是利用膜的选择透过性去除氨氮的技术,该方法脱氮效率高,运行操作简单,但是膜污染是难以解决的难题,且换膜的成本较高;电化学氧化法是利用在废水中产生强氧化作用的自由基而去除氨氮,姜智超等以电化学氧化法处理四氧化三锰生产废水中的氨氮,氨氮去除率达96.8%。研究人员利用 SnO2-Sb 电极法处理抗生素废水,经过120分钟处理后,COD 和氨氮去除率可达99.5%和86%。