公司产品系列

Product range咨询热线:

014-77558505Articles

2024-04-12

2024-04-12  2024-02-22

2024-02-22  2024-01-17

2024-01-17

产品型号:

产品型号: 更新时间:2024-03-28

更新时间:2024-03-28简要描述:镇江肉类制品废水处理设施工程师调试接触氧化池:钢结构及玻璃钢防腐,含盖板,尺寸:8.0×6.0×4.0m,有效容积165m3,停留时间33h,主要作用是让活性污泥进行有氧呼吸,进一步把有机物分解成无机物。风机2台,管式曝气器20套,内置填料120m3。

镇江肉类制品废水处理设施工程师调试

根据废水排放情况设置调节池,调节池废水泵至芬顿反应池,投加硫酸pH调至2.0~3.0,同时投加及双氧水形成芬顿试剂,产生氧化力的羟基自由基。废水中难降解物质被转化为易降解物质,废水的可生化性大幅提高。芬顿反应池出水至pH回调池,在池内投加氢氧化钠调节pH至7.0~8.0。pH回调池出水至斜板池,在斜板沉淀池内进行泥水分离,上清液自流至中间水池。中间水池废水再提升至UASB厌氧反应器。通过厌氧反应器中,将废水中大部分有机物进行去除,UASB厌氧反应器出水进入由接氧化池进行好氧处理,出水进入二沉池进行泥水分离,二沉池出水达标排放。

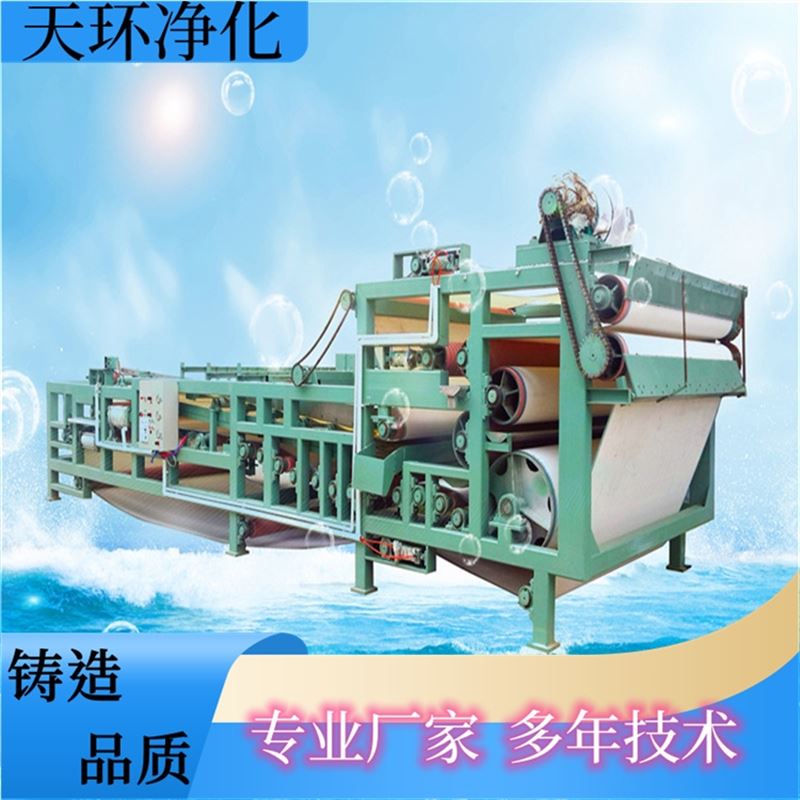

斜板沉淀池污泥、UASB厌氧污泥、二沉池污泥排至污泥浓缩池,由螺杆泵输送至叠螺脱水机进行脱水处理,泥饼外运处置,滤液回流至综合调节池中。

3.3 主要构筑物及设计参数

(1)调节池:地下式钢筋混凝土结构,尺寸:4.0×4.0×3.5m,有效容积48m3,停留时间9.6h主要作用是调节水质水量。配置提升泵2台,电磁流量计1套,潜水搅拌机1台。

(2)芬顿反应池:钢结构及玻璃钢防腐,尺寸:2.0×2.0×3.0m,有效容积10m3,停留时间2h,主要作用是投加硫酸、及双氧水形成芬顿试剂氧化大分子有机物,提高废水可生化性。配置立式搅拌机1台,在线pH计1套,计量泵3台。

(3)pH回调池:钢结构及玻璃钢防腐,尺寸:1.0×1.0×2.5m,有效容积2m3,停留时间24分钟,主要作用是调节芬顿反应池出水pH值。配置立式搅拌机1台,在线pH计1套,计量泵2台。

(4)斜板沉淀池:钢结构及玻璃钢防腐,尺寸:3.0×2.0×3.0m,有效容积15m3,停留时间3h,主要作用是在斜板沉淀池内进行泥水分离,配置PVC斜板。

(5)中间水池:地下式钢筋混凝土结构,含盖板,尺寸:2.0×2.0×3.0m,有效容积10m3,停留时间2h,主要作用是收集斜板沉淀池出水。配置提升泵2台,电磁流量计1套;潜水搅拌机1台。

(6)UASB厌氧反应器:钢结构及玻璃钢防腐,含盖板,尺寸:Φ4.0×8.0m,有效容积90m3,停留时间18h,主要作用是废水通过水泵提升到厌氧反应器的底部,利用底部的布水系统将废水均匀地布置在整个截面上,同时利用进水的出口压力和产气作用,使废水与高浓度的厌氧污泥充分接触和传质,将废水中的有机物降解。配置提升泵2台,电磁流量计1套;在线pH计1套,在线温度控制器1套,排泥泵1台。

(7)接触氧化池:钢结构及玻璃钢防腐,含盖板,尺寸:8.0×6.0×4.0m,有效容积165m3,停留时间33h,主要作用是让活性污泥进行有氧呼吸,进一步把有机物分解成无机物。风机2台,管式曝气器20套,内置填料120m3。

(8)二沉池:钢结构及玻璃钢防腐,尺寸:2.0×2.0×3.0m,有效容积10m3,停留时间2h,主要作用是使好氧污泥进行泥水分离。配置污泥回流泵2台,电磁流量计1套。

(9)污泥浓缩池:钢筋混凝土结构,尺寸:4.0×4.0×3.5m,有效容积45m3,停留时间9h,主要作用是斜板沉淀池、UASB厌氧反应器及二沉池排放污泥。配置螺杆泵2台,叠螺脱水机1台。

4、工程调试及运行分析

含四氢呋喃化工废水属于高浓度,可生化性很差的废水。为了降低四氢呋喃对生化系统的毒性,提高可生化性,利用芬顿工艺对废水进行预处理。芬顿反应条件pH=2~3,反应时间2小时,双氧水和亚铁投加比(摩尔比):10∶1,回调pH:7~8。

调试期间UASB厌氧池采用污水厂消化污泥20吨,接触氧化池采污水处理厂好氧污泥接种6吨。接种UASB池前利用生产废水与生活污水配制低浓度废水COD<1000mg/L,接触氧化池加入生活污水再投入菌种。开始调试时,系统间歇进水间歇换水,并适当补充相应营养物质,每次提高负荷控制在设计处理量30%以内。

厌氧池调试运行时严格控制进水量、pH控制在6.8、温度控制在35±2及挥发性脂肪酸<300mg/L。接触氧化池运行时控制进水量、溶解氧2~3mg/L及污泥回流比1∶2等运行数据;

工程调试从2015年开始,进过858个月的运行调试期达到设计负荷,原水COD为15000mg/L,进过芬顿沉淀后COD为9000mg/L,去除效率40%;进UASB厌氧反应后COD为945mg/L,去除效率89.5%;进兼氧好氧二沉池出水COD为142mg/L,去除效率85%。系统达到当地污水处理厂接纳的排放标准。

5、运行费用分析

该废水处理站设计处理量为30m3/d。每吨废水处理成本为58元,其中每吨废水人工费5.50元,每吨废水水电费7.50元,吨废水需药剂费45元。

经常性废水是指发电厂正常生产过程中连续或定期产生的化学废水,包括:原水预处理装置的排水、膜装置排水、介质过滤器冲洗排水、凝结水精处理设备排水、化学试验室排水、循环水处理系统排水等。其中化学除盐装置和凝结水精处理装置产生的废水,其成分中通常含有少量的酸性和碱性物质,一般只需要通过简单地中和处理,就能够使废水达到国家制定排放标准即pH6~9;预处理系统中主要的废水处理设备澄清器和过滤器等排出的污水和废水多含有大量的悬浮物和泥沙,对于这些废水可以通过凝聚、澄清等方式的处理就能够达到排放要求。

1.2 非经常性废水

非经常性废水是指发电厂在基建、启动、检修或事故过程中产生的化学废水,包括:机组启动冲洗排水、锅炉化学清洗排水、锅炉空气预热器冲洗排水、锅炉烟气侧冲洗排水、停炉保护排水、膜化学清洗排水等。这些废水中一般含有大量且成分复杂的物质,诸如COD、金属成分等,在具体处理时难度较大,而且这些非经常性废水排出后,需要首先在贮存池中进行妥善贮存,然后分步骤、分层次的开展污水处理工作。具体处理过程中所需要用到的处理方法有氧化处理、pH值调整、凝聚、澄清、过滤等。

二、火电厂废水技术与应用

2.1 废水减量化处理技术

(1)反渗透膜技术

该技术主要利用渗透的逆过程原理,在压力的挤压过程中,使废水溶液中残留的溶剂和溶质在半透膜的截留作用下,相互分离开来。该技术有良好的净化效果,操作成本较低,对环境的污染程度很小。目前反渗透膜技术大范围的应用于多个领域,如海水和苦咸水淡化纯水、超纯水制备、工业或生活废水处理等。但是该技术也存在一定的缺陷和不足,通常在进行废水中杂质沉积的过程中,膜会出现污染和氧化的情况。

镇江肉类制品废水处理设施工程师调试

(2)正渗透膜技术

通常情况下,火电厂产生的废水和污水会从高水化学势区经过选择性渗透膜向低水化学势区传递。一般来说,两种水化学势区会存在一定程度的渗透压差,而这一压差就是促使正渗透过程有序顺利进行的最核心要素。正渗透膜技术在实际应用中能耗低,水资源回收效率好、量多,不会出现结垢的问题,能够很好地处理高浓盐水。在进行对废水的处理过程中,一般需要将要处理的废水放置到高水化学势区,将待定选择的汲取液放置到低水化学势区。但正渗透膜技术在实际应用时存在一定的操作难点,对选择性渗透膜和汲取液的选择上,对于前者需要保证其具备高水通量,且具有非常好的耐酸碱性和机械性能,而后者要能够产生相对较高强度的渗透压和水通量。

2.2 废水终端处理技术

(1)蒸发塘技术

该技术充分顺应了当前国家倡导的绿色环保原则。其在实际操作过程中,充分利用了太阳能在高温、湿润等自然状况下将地面上的高盐水大量蒸发,进而使其浓缩到饱和状态,并在此基础上形成结晶析盐。该技术在西北干旱少雨地区应用相对广泛,并表现出运行成本低、运维简便、使用期限长和抗冲击力度强等优势作用。但是原浓水成分中含有的易挥发物质很容易挥发造成空气污染,因此应做好相应的防渗透和防溢流处理措施,该技术也不能实现对淡水的回收利用。由于该技术在自然蒸发方面的效率较低且容易产生满塘风险,相关研究人员在此基础上研发出了机械雾化蒸发技术,通过在蒸发塘上设置多台机械雾化蒸发器,以加速塘内水分的蒸发,大大提升了蒸发效率。

(2)多级闪蒸技术

该技术更多的应用于海水淡化领域。通过将待处理海水经过加热达到温度指标之后,将其按照步骤、有层次地将其引入至压力逐渐降低的闪蒸室里,在降温处理过程中,热盐水会发生浓缩现象,且当温度降至天然海水温度时,蒸汽在冷凝原理的作用下会产生所需淡水。

多级闪蒸技术运行质量高,能够很好地阻挡污垢,能够适用于大型企业。但是由于处理的海水使设备腐蚀程度加快,耗能也会逐渐增加,而且该技术传热效率低和操作弹性小等缺陷,并不适用中小型企业。

(3)多效蒸发结晶技术

该技术的设计和研发原理依托于单效蒸发技术,其又可以分为低温和高温状态下的多效蒸发。前者需要保持处理过程中的盐水最高蒸发温度不能超过70℃,该技术的运行组成情况就是将一系列的水平管或垂直管和膜蒸发器有效的串联在一起,然后将其分成多个小组。

多效蒸发结晶技术作用原理,是将一定量的蒸汽在组成设备中通过多次蒸发和冷凝过程,最终得到比高温状态下的多效蒸发技术更多倍的蒸汽量。由于低温多效蒸发技术不需要较高的操作温度,因此在实际应用时充分利用电厂的低温废热现象,一般来说,50~70℃的低品位蒸汽均可作为实践操作过程中的热源。而且该技术热效率高且动力消耗程度较少,仅仅只有0.9~1.2kWh/m3。但是该技术的设备体积相对较大,系统组装复杂,往往需要企业投入较多的运维成本,不利于应用企业的经济效益提升。