公司产品系列

Product range咨询热线:

014-77558505Articles

2024-04-12

2024-04-12  2024-02-22

2024-02-22  2024-01-17

2024-01-17

产品型号:

产品型号: 更新时间:2024-03-27

更新时间:2024-03-27简要描述:常州分散式一体化污水处理设备处理方案在磷肥企业的生产加工过程中,会产生非常多的废水,这些污水中含有一定的有害物质,其中最多的就是氟和磷。在磷肥的加工生产中,因磷酸中的杂质含量高,生产过程本身属于固液混合物料生产,并且磷酸、硫酸、氟元素具有较强的腐蚀性,生产过程经常出现堵塞、设备腐蚀等情况,在检修、清理以及尾气洗涤过程中都会产生不同程度的含磷氟废水。

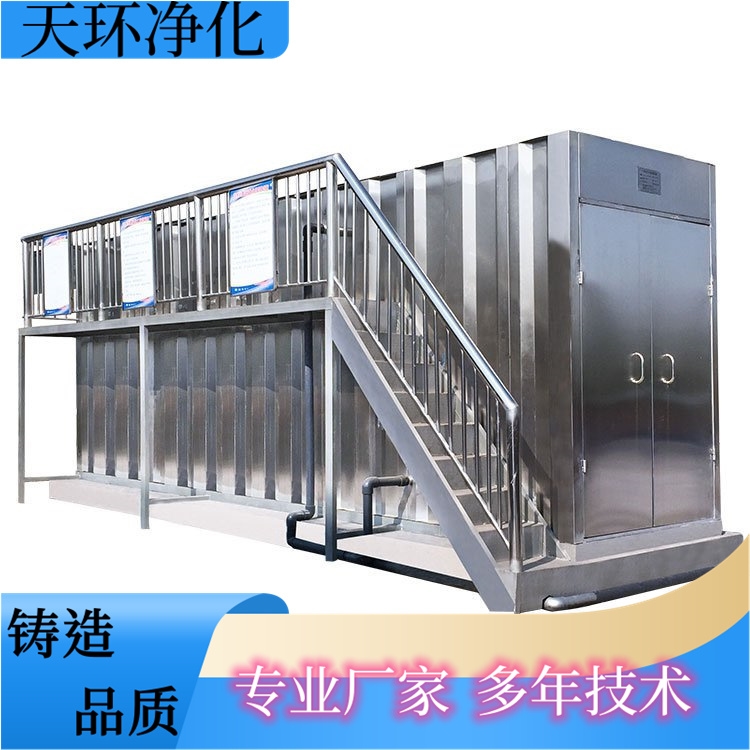

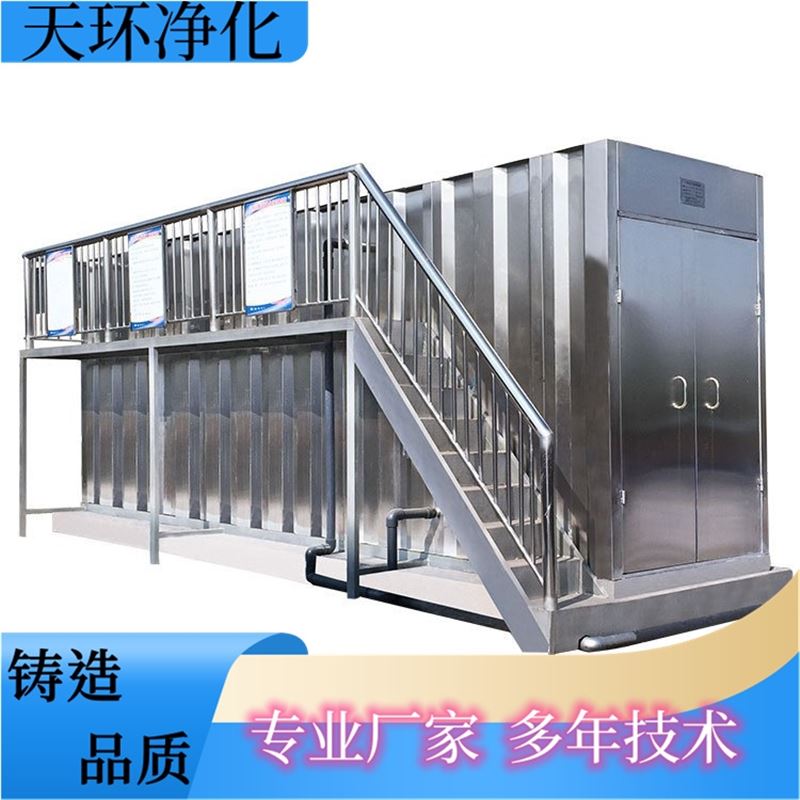

常州分散式一体化污水处理设备处理方案

钢铁冷轧废水中有毒有害污染物质种类繁多,产线排放出来的废水主要有含铬废水、含镍废水、含油废水、含酸废水等,这些废水含有大量重金属,油类物质和总氮也比较高,一直以来就是钢铁企业水处理行业中的技术攻关重点和难点。近年来,随着国家环境保护要求的不断严格,相关法令法规的制定与执行,对冷轧废水的处理提出了新的更高的要求。

华南某钢铁生产的酸洗废水经过隔油、中和、絮凝沉淀等预处理设施处理后进入生化池通过生物反硝化对总氮进行降解,再经深度处理达标后外排。生化池采用活性污泥法,为A2O工艺,处理水量为80m3/h左右,总氮800~1200mg/L。根据经验以及化验数据来看,该股废水具有高TN、低TP的特点。所以污水处理厂每天通过投加3t葡萄糖和磷盐,来补充生物反硝化所需的碳源和能量,但总氮去除率仅能达到68%左右,亟需寻找更为合适的碳源投加,以提高脱氮效果。

生物活性碳源(Pro-C)采用普罗倍增技术研发而成,产品为棕褐色无刺激性气味的弱酸性液体,组分为小分子有机酸、醇类、糖类以及藻类提取物等,具有的COD当量,可广泛应用于市政污水/工业污水处理系统中,以解决碳源不足而导致的出水NOx-N偏高问题,提高污水处理系统的反硝化能力,同时对强化生物除磷等也有很好的效果。本文介绍了Pro-C用于钢铁酸洗废水处理系统的实践,对Pro-C与传统葡萄糖碳源的应用特点进行对比和总结,试验研究了Pro-C替代葡萄糖的效果。

1、材料与方法

1.1 试验药剂

生物活性碳源(Pro-C):密度为1.21mg/L,COD≥1,000,000mg/L,外观为棕褐色液体,无毒无害。

葡萄糖(食品级):密度为1.56g/cm3,COD为900,000mg/kg,白色粉末状,无毒无害。

1.2 试验方法

进行试验的钢铁企业冷轧退火酸洗线产能为70万t/a,产品覆盖300系、400系、200系不锈钢冷轧板带成品。现场废水处理系统的运行工艺流程为:酸洗废水(以及含油废水)→隔油池→中和池→中沉池→水解酸化池→厌氧池→缺氧池→好氧池→二沉池→深度处理→达标排放。该废水站生化出水TN在300~400mg/L,COD在300mg/L左右。

本试验通过将生物活性碳源投加于厌氧池前端,观察生化系统的出水总氮、COD以及生物相等指标,对比葡萄糖替代前后的使用效果。但由于该系统前端采用石灰调节来水pH,使得生化系统污泥钙化严重,有效污泥浓度较低(SS/VSS≈0.15)。所以在试验时,采用逐步替代的葡萄糖的方法(即分四个阶段在厌氧池投加Pro-C和葡萄糖,最终替代葡萄糖,并实现减量投加),以此避免钙化下的活性污泥对碳源替换的不适而导致的数据升高。表1为四个阶段中Pro-C和葡萄糖的用量。

图1为投加Pro-C期间生化系统进、出水总氮浓度变化情况。从下图中可以看出,Pro-C在替代食品级葡萄糖过程中,出水总氮浓度呈现的不同规律。在每天投加使用3t葡萄糖期间,废水站二沉池出水总氮基本维持在300mg/L以上。试验过程第一阶段,以1.75t的生物活性碳源替代2t葡萄糖,出水总氮开始出现下降趋势,平均总氮为261mg/L,由于试验第三天进水总氮异常,导致后一天的出水数据也有小幅升高,但随着进水稳定,出水总氮随即开始下降。试验第二阶段,用2.5t的Pro-C替代3t葡萄糖,此阶段二沉池出水总氮平均值为206.4mg/L,此过程二沉出水较大波动,主要原因在于:

(1)产线排水异常,使得进生化系统的总氮起此彼伏,对微生物的新陈代谢造成一定影响,脱氮能力受到冲击。

(2)生化系统污泥自身钙化严重,有效活性污泥含量较低,且此阶段为投加Pro-C作为反硝化碳源,微生物内部代谢以及酶的分泌发生改变,使其需要短暂的适应,从而导致此阶段的数据波动。

(3)第三阶段为碳源减量阶段,此时每天投加Pro-C为2.25t,出水总氮数据平均85.6mg/L,此时微生物已适应Pro-C,即便进水总氮升高,出水总氮依然保持平稳在100mg/L以下。

(4)第四阶段的碳源投加量降至2.0t,此时出水平均总氮较第三阶段升高11.5mg/L,并保持稳定,说明在满足业主要求的出水总氮小于100mg/L的要求下,此时Pro-C的投加量恰到满足,且可以替代1.5倍葡萄糖的使用量。

2.2 生化出水CODCr变化情况

COD指污水废水中需要被氧化的还原性物质的含量,化学需氧量越高,就表示江水的有机物污染越严重,如果不对其加以处理,许多有机污染物可在江底被底泥吸附而沉积下来,在今后若干年内对水生生物造成持久的毒害作用。所以在水质环保治理管理中,化学需氧量是一个重要有机物污染参数。

在此废水处理系统中,如果生化池出水的COD过高,会大大加重后端深度处理的运行费用。因此,改善前端出水CODCr可以有效降低运营成本投入。图2是投加生物活性碳源试验期间,生化系统出水CODCr的变化情况。

1、磷肥企业含磷废水的主要来源

在磷肥企业的生产加工过程中,会产生非常多的废水,这些污水中含有一定的有害物质,其中最多的就是氟和磷。在磷肥的加工生产中,因磷酸中的杂质含量高,生产过程本身属于固液混合物料生产,并且磷酸、硫酸、氟元素具有较强的腐蚀性,生产过程经常出现堵塞、设备腐蚀等情况,在检修、清理以及尾气洗涤过程中都会产生不同程度的含磷氟废水。由此可见,磷肥企业在生产过程中会有含磷污水排出。而在磷肥的生产中,需要采用黄磷作为主要加工原材料,在其中具有非常多的磷物质,会随着工业废水而排出,具有一定的危害性。

2、含磷废水的危害分析

含磷废水的排放具有非常大的危害,如果废水流入湖泊中,会引起水体的富营养化,湖水中的藻类会进行疯长,从而影响到湖泊之中其他生物的生存。与此同时,还会造成水体的透明度明显下降,这样会削弱水体复氧能力,而水中的鱼类数量也会减少。除此之外,还会出现赤潮现象,导致水质恶化,不利于水生态环境的保护。当水体中的磷达到一定量时,人在食用后会对人体健康造成影响,引起骨质疏松等疾病。而且很多水汽蒸发中会带有一定的磷物质,当其融于雨水降落时,会带来更大面积的灾害。土壤中含有过量的磷时会导致水分流失,不利于农作物的种植,对农民经济造成了一定的影响。

3、含磷废水的常用处理方法

在含磷废水的处理工作中,我们可以运用多种方法,比如,常用的沉淀法,非常有效的电化学法,对外界没有影响的吸附法以及凝聚法,等而其中的化学沉淀法由于操作简单,同时其具有一定的实用性,能够达到非常好的处理效果,受到了人们的欢迎。化学沉淀法主要是因为磷酸根能与很多金属离子之间发生化学反应,形成沉淀,析出磷元素,具有非常好的效果。能够与其进行化学反应的金属阳离子有多种,比如,钙离子、铁离子、锌离子、亚铁离子等。而具体的沉淀生成量与环境的pH以及磷酸根的浓度有直接的关系,当化学反应环境中的pH越高,其中的磷酸根的浓度也会变得越高,这样就能够更好地生成沉淀物质进行磷元素的处理。因此,在进行化学反应之中,可以通过对pH的调节来实现对化学反应的控制,具有非常好的效果。除此之外,还可以加入聚丙烯酰胺,其分子组成为线性结构,具有一定的吸附作用,这样就能够更好地形成大的沉淀,有利于进行磷元素的去除。在进行含磷废水的处理过程中,还应该不断进行测试,从而确定废水是否能够达到排出标准,这就需要控制反应溶液中的pH,不能够超过7.5,这样会导致无法检测出其中的铁、锌含量,影响测试工作的进行。

常州分散式一体化污水处理设备处理方案

4、含磷废水处理工艺实例分析

4.1 磷肥企业概况

越都公司在进行相关产品生产时,其主要生产的产品为普通过磷酸钙、重过磷酸钙、等,在进行生产加工过程中会进行一定的污水排出,其中废水中的主要污染物为磷和氟。此次含磷污水的处理过程中使用含有氟化钙的石灰乳,并且需要通过一定的顺序进行添加聚铁、聚铝等物质进行除磷工作。

4.2 含磷废水处理工艺

磷肥企业在进行废水处理时,需要通过调节池进行均衡,然后再利用输送泵进行废水运输,将其运送到反应池之中。在反应池中可以分为6格,需要在第一个反应池内部投放含有氟化钙的石灰乳,并且需要利用专业的机器进行一定的搅拌工作,能够让含磷废水与生石灰进行更好地接触,这样能够更好地进行反应,从而形成一定的沉淀。而其中的氟化钙结晶比较小,氢氧化钙的沉淀比较大,首先需要从表面开始进行覆盖,然后需要不断增加搅拌强度,有利于更好地让氟化钙从氢氧化钙的表面进行脱离,这个阶段应该保证pH在8.5左右。混合物中的铁和氟会生成络合物,铁与磷酸根反应生成沉淀,能够有效加快沉淀的速度。还应该在第五个反应池中加入浓度为5%的混凝剂,条件计量为20mg/L,在进行混凝剂的加入后,应该继续进行pH的调节,将其控制在7.8左右,这样能够更好地进行反应。还可以使用铝盐进行除氟,最后生成沉淀。然后需要继续讲废水排入沉淀池内,需要进行一定的泥水分离,需要加过滤器,通过过滤将沉淀滤出,然后将过滤后的液体输送到储水池留作后用,从而完成除磷的工作。

5、含磷废水处理工艺优化措施

5.1 消解罐的优化

在原本的消解池设计中,只有一个可以为石灰乳提供出口的地方,能够在生石灰进行一定的消解后可以通过反应池进行应用。但是每次的反应会造成石灰乳的相关标准不同,这样很可能因为出水量比较大而造成石灰浪费的问题。因此,为了能够更好地进行生石灰的应用,可以通过一定的改造来有效使得石灰乳与含磷污水进行充分反应,从而可以在一定程度上提高生石灰的利用率。主要是在消解罐的中部和底部运用一定的管道来进行接通,这样就能够更好地让其发生充分接触,有利于提高生石灰的利用率,促进除磷效果的提升。

5.2 反应系统的优化

为了更好地提高除磷效果,还可以对反应系统进行一定的优化工作。应该设置两套反应装置,在第一套反应装置中应该对pH进行控制,要求其pH不能够大于5,主要是为了能够防止磷酸根以H2PO4的形式存在,这样不利于与金属盐溶液发生化学反应而生成沉淀。然后需要在反应装置2中进行最后的沉淀生成反应,能够将其分为两个步骤进行解决,不但能够更好地达到除磷的效果,还能够在一定程度上提高工作效率,具有非常重要的作用。

5.3 工艺的优化结果

在进行含磷废水处理工艺的优化工作之后,通过几个月的使用情况来看,与去年相比,使用石灰的用量比之前少了30%,而且能够从反应装置中检测到其中的氧化钙含量小于0.08%,由此可知氧化钙的利用效率能够得到很大的提升。而反应装置2中进行烘干测量磷物质的含量可以达到26%,可以很明显看到除磷效果的提升。因此,此次的含磷废水处理工艺优化十分成功,不但能够降低石灰的使用量,还能够有效提高处理效果,具有非常重要的意义。