公司产品系列

Product range咨询热线:

014-77558505Articles

2024-04-12

2024-04-12  2024-02-22

2024-02-22  2024-01-17

2024-01-17

产品型号:

产品型号: 更新时间:2024-03-27

更新时间:2024-03-27简要描述:无锡一体式污水处理设备设备可以定制根据蒸馏设备操作压力的不同,氨水蒸馏技术可分为常压工艺和真空负压工艺;根据热源类型为划分依据可分为汽提法和炉式加热法工艺。本工程采用间接蒸氨方式,即用加热炉(蒸汽盘管)作为热源对塔底的物料进行间接加热,且蒸汽冷凝液全部回收再利用,回收得到的浓氨水产品(质量分数20%)可送往锅炉装置进行脱硫脱硝使用。

无锡一体式污水处理设备设备可以定制

先采用平流式重力隔油池,对油滴粒径大于60μm的浮上油和部分分散油、悬浮颗粒物进行去除,并收集于油罐内储存。其次废水进入溶气气浮装置内进行气浮除油。通过在废水中投加破乳剂和絮凝剂使分散油珠、乳化油珠以及密度接近于水的悬浮状细微颗粒凝聚成疏水的絮状物,并使其与大量细微气泡充分接触后,形成良好的气泡-絮状物结合体,达到去除分散油、乳化油的目的。最后采用陶瓷过滤装置,使废水在外压作用下,经微孔陶瓷膜过滤管渗透到上层过滤区并经出液口排出,同时将杂质截留下来并沉积在沉渣区,积聚一定量时由排污口排出。在此工序中,不能有效去除溶解油,需要在后续除氨脱酚工序中进行去除。

2.1.2 除氨脱酚工序

经过除油尘工序后,废水经过脱酸塔进料预热器与脱酸塔塔釜液换热后进入脱酸塔。塔顶气相作为酸性气,外送至界区。脱酸塔塔釜液经一系列回收热量后,进脱氨塔。利用泵送入脱酸塔内,废水中酸性气体(CO2、H2S等)从塔顶排出,送往厂内硫磺装置。塔底中废水通过pH值调节后进入脱氨塔内。脱氨塔顶气体通过一级冷凝器,用循环水进行冷凝,冷凝后的气液混合物依次进入三级分离器,其中一部分冷凝液经泵回流至脱氨塔,剩余部分进入进入氨气净化塔的底部。氨气净化塔塔顶采出氨气进入氨分离器,分离出液相,闪出的气相进入脱硫塔底部。氨气内少量的硫化氢气体被脱硫塔内填充的脱硫剂吸附,塔顶得到较高纯度的氨气,进入捕雾器,分离出液相,其气相进入氨吸收塔底部,经过水吸收后回收制成浓氨水,送往厂内锅炉装置,作为脱硫剂使用。

脱氨塔底废水送往萃取塔,在管线内加入98%的浓硫酸,物料与浓硫酸经过静态混合器混合均匀,利用在线监测pH计去控制物料pH保持在6左右。调节好pH后,污水进入过滤器,滤除废水中的絮状固体,之后进入萃取塔顶部,萃取剂从萃取塔的底部进入,在塔内与萃取溶剂充分接触。经过两级萃取后,废水中的挥发酚、多元酚、溶剂油等成分被萃取变成油相(酚、溶解油、萃取剂);利用水相和油之间相存在的密度差,使油相上升至萃取塔上部并送往酚塔进行分离,使萃取剂循环使用,同时总酚和溶解油回收为酚油产品送往厂区内焦油罐区,水相(萃余相)送往水塔。在水塔内废水中剩余的萃取剂被回收,剩余的废水被送往生化装置。

本工程兰炭废水中焦油含量和兰炭颗粒较多,且焦油与水密度接近,很难分离,因此除油工艺采用了“重力隔油+气浮除油+陶瓷过滤"三级除油,目的在于确保废水中焦油去除率达到90%以上,否则焦油含量过高,则导致后续塔器设备堵塞而无法正常运行。陶瓷膜过滤管为均匀立体网孔结构微孔膜,废水需要先通过重力、气浮除油后才能进入陶瓷膜过滤器,可确保陶瓷膜过滤器稳定运行。废水中含由大量CO2、H2S等酸性气体,需要先经过脱酸塔处理,否则容易和氨等形成结晶盐堵塞塔器设备而无法正常运行。

废水中氨氮含量较高,包含游离氨和固定铵盐,且具一定的回收价值,固定铵盐主要包括(NH4)2SO4、NH4CNS、(NH4)2S2O3、NH4CL等不易分解性铵盐,这些固定铵盐溶于水后,经加热也仍较难分解,故需加入强碱如NaOH等先将固定铵盐分解为游离氨后,再进行蒸馏才能回收氨产品。

根据蒸馏设备操作压力的不同,氨水蒸馏技术可分为常压工艺和真空负压工艺;根据热源类型为划分依据可分为汽提法和炉式加热法工艺。本工程采用间接蒸氨方式,即用加热炉(蒸汽盘管)作为热源对塔底的物料进行间接加热,且蒸汽冷凝液全部回收再利用,回收得到的浓氨水产品(质量分数20%)可送往锅炉装置进行脱硫脱硝使用。

本工程废水中总酚含量较高,包含单元酚和多元酚,具有较大的回收价值,可采用溶剂油萃取方式。主要是利用酚在难溶于水的有机萃取溶剂和水中的溶解度之差,将酚从废水中提取而进入有机溶剂中,从而同水有效分离。萃取剂的选取需满足以下特点:萃取分配系数高;酚在萃取剂中的溶解度大;在水中溶解度小,且与水的密度差异大,容易分离;化学性质稳定,在高温时能保持稳定的状态,不易与被萃取物及水反应;回收方便容易。

DBS废水处理药剂呈灰白色粉末状,在水的浸润下可展开具有一定极性的高分子链,在破坏废水中电平衡的同时形成类网状结构。这种高分子链在废水中拥有的捕捉、吸附细小悬浮颗粒的能力,形成的网状结构能轻松地捕捉废水中的极细小颗粒、胶体物质及重金属离子,从而形成比重较大的固体颗粒,达到快速沉降的目的。此药剂无需配置成水溶液,直接加入废水中即可进行反应,达到去除含煤废水中重金属、悬浮物以及色度因子的需求。此药剂形成的沉降物能达到较好的沉降效果,而且因为吸附架桥网捕的特性,形成的絮凝体颗粒大且相对蓬松分散,不会造成堵管、结垢等不良情况,能够保证系统长周期连续稳定的运行。

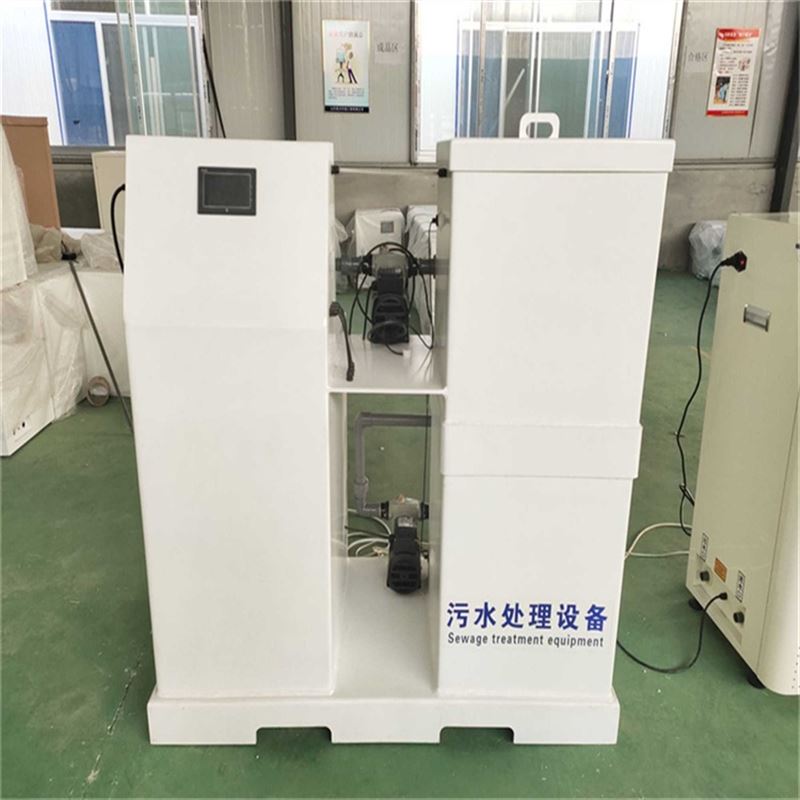

1.3 DM一体化水处理设备

DM一体化水处理设备是为配合DBS废水处理材料使用而专门设计的一款废水处理设备,它充分结合动力、材料及电气等学科原理,控制废水流速,自动加料、底流搅拌,实现材料与待处理物的最大接触,设备采用两级反应及多级沉降,能简单高效地达到处理废水的目的。

1.4 工艺流程说明

利用新增的废水提升泵将含煤废水收集池内的废水引至DM一体化水处理系统(处理能力20~40m3/h),在DM一体化水处理系统内完成加药、混凝与絮凝反应和沉降过程。其中加药到反应时间需6分钟、沉降分离时间需要7分钟,废水在DM一体化处理系统内总停留时间控制在30分钟左右,留有较大的处理裕度。处理后的合格清水经浊度仪、pH仪在线检测,确保悬浮物、pH合格后溢流至清水池,再利用清水泵送往回用水管网作为回用水循环使用。一般而言,作为地面卫生冲洗水用时色度检查利用目测检查水质清澈即可。

根据现场实地踏勘,经过废水收集池的待处理废水中的悬浮物含量在800~3000mg/L,经DM一体化处理系统处理后,沉降污泥(主要成分为煤粉)量只需每隔2~4小时间歇排放一次,均通过管道以自流的方式流入污泥收集池内。污泥收集池内的污泥含水量较高,部分上清液溢流至清水池作为回用水,当池内污泥达到一定浓度后,通过地坑泵将污泥打入板框式压滤机进行压滤处理,产生的泥渣可与煤混合装车运送至厂内继续利用。

2、一体化含煤废水处理技术的优势及实施效果

与其他工艺相比,DM一体化水处理技术有以下五点优势。

工艺流程短。因药剂无需制成水剂,可直接通过变频给料装置投加即可对多种污染物进行协同处理,操作简单,可随时根据水质情况调整DBS废水处理药剂投加情况,运行方式简便,操作人员能快速熟悉操作方式,无需进行长期专业性知识的培训,并无需过多的维护保养,在工艺的运行中能极大减少不必要的人力物力消耗。

主体设备简单。设备采用撬装模块化设计,将废水处理的给药、絮凝、澄清,搅拌等高度集成在一套装置中,且在施工难度、施工周期方面具备一定优势。

只使用一种药剂且药剂性能优异。因DBS药剂本身难溶于水且比重比水大,加之具有较强大的絮凝能力,物化反应后形成了松散状的絮凝体(矾花)具有较高的沉降速度,有利于后续的泥水分离且不会出现管道堵塞现象。固液分离后产出的上清液浊度即达到排放标准和循环利用要求。药剂性质稳定且无毒无害无刺激性,混入煤粉中不会对后续系统产生影响。

抗冲击能力强。常德地处沅江下游和澧水中下游,雨季集中,雨季来临时最大处理流量达到40m3/h,对一般设备的处理工艺的考验较大。DM一体化工艺面对情况时,只需提高加药量就能保证出水水质在达标范围内。

日常运维成本低。DBS废水处理药剂处理含煤废水的加药量能控制在50g/t,按20m3/h的日常运行水量计算,运维人员一天只需加入1~2包药剂(单包25kg)。整套系统通过PLC自动控制,运行时可做到无人值守,只需定期安排人员操作压滤装置即可。

此工艺经实际运行验证,运行状况稳定。处理后水质清亮且产水全部循环使用,经检测,SS、pH值、COD等指标均达到或优于《煤炭工业污染物排放标准》(GB20426-2006),并在设计、施工和安装上符合国家的专业技术规范与标准。各污染物的进水、产水、排放标准分别为:pH值7.1/7.2/6~9;总悬浮物(mg/L)2235/22/70;化学需氧量(mg/L)35/30/70。色度进水、产水为280/16。

无锡一体式污水处理设备设备可以定制

1、金属制品行业废水特点、处理情况

金属制品品种众多,如PC钢丝、钢绞线及PC钢棒、钢帘线、焊丝、弹簧钢丝、不锈钢丝等。金属制品生产用水量大,以某钢丝生产企业为例,平均生产1t钢丝所消耗的自来水约4t,若按每月生产5000t钢丝计算,每月消耗水约2万t,每月生产排出的污水量相当于不发达国家30a的人均用水总量。

不同的产品、不同生产阶段所产生的废水成分非常复杂。按金属制品生产工艺,首先,金属表面处理时会产生大量废水,如酸洗、磷化、清洗、电镀等工艺废水,废水中主要含有各类酸、锌、铁、铅、铜等离子,水体呈酸性。这类金属表面处理废水的特点是水量较大、浓度较低,处理工艺多采用传统酸性废水的中和沉淀法,或采用生物法,将重金属、无机盐沉淀固化、填埋,也有采用膜分离工艺提纯、浓缩,并再次利用。其次,拉拔过程中的废水,如拉丝润滑废液,是油水混合而成的稳定均匀的胶体物质,主要成分为油和拉丝油等乳化液,含有乳化油、烃水混合物、乳化液(膏)、冷却剂、润滑剂、拔丝剂等有害物质,一般呈碱性,含重金属,且污染物浓度较高,不易降解。相比于金属表面处理废水,拉拔废水量较小、处理难度更大。针对拉拔产生的废水污染物浓度较高、难处理的特点,多采用蒸发工艺,将废油浓缩、提纯、结晶,并再次回收利用,而浓度越高,废水蒸发消耗蒸汽越少。

笔者探究采用新型布膜式蒸发器,通过蒸发工艺,提纯、浓缩、结晶处理线材加工废水,达到环保、节能、降耗的目的。

2、几种蒸发工艺原理及能效分析

蒸发工艺是加热污水至蒸发温度,使其在常压或正压、真空的压力下汽化,达到浓缩、饱和而析出无机盐晶粒的工艺方法。蒸发工艺处理废水,通过蒸发使原料达到一定的浓度结晶,还可以回收利用,是国内外废水处理比较常用的方法。

常用的处理设备有单效蒸发、多效蒸发和机械蒸汽再压缩技术(MVR)3种蒸发工艺。按流体循环方式可分为不循环型蒸发、自然循环型蒸发、强制循环型蒸发、刮膜式蒸发等等。正确地采用某种工艺,不仅能提高产品的质量,又能节能降耗、降低生产成本,提高经济效益。

单效蒸发即只有一级的蒸发,一次蒸汽加热废水产生二次蒸汽,经冷凝后排放,特点是设备简单,造价低,能效比低。其蒸发单位质量的污水通常需要1.1~1.2倍质量的蒸汽,造水比为0.7~0.9(造水比是指蒸发装置淡水总产量与盐水加热器所消耗的蒸汽量之比)。

多效蒸发是利用从一效到末效的二次蒸汽多次逐级重复加热的蒸发器,按温度差逐级设计,一般一效蒸发的蒸发温度由物料的热敏性温度来控制,末效二次蒸汽的温度由当地的海拔高度和真空机组的选型来决定。多效蒸发器的一次蒸汽的消耗与效体的数量成反比,根据废水成分和系统大小,可设计成二效、三效~五效,理论上蒸发单位质量的冷凝水通常需要0.25~0.55倍质量的蒸汽,造水比为1.8~3.8,相比于单效蒸发,多效蒸发更加节能。