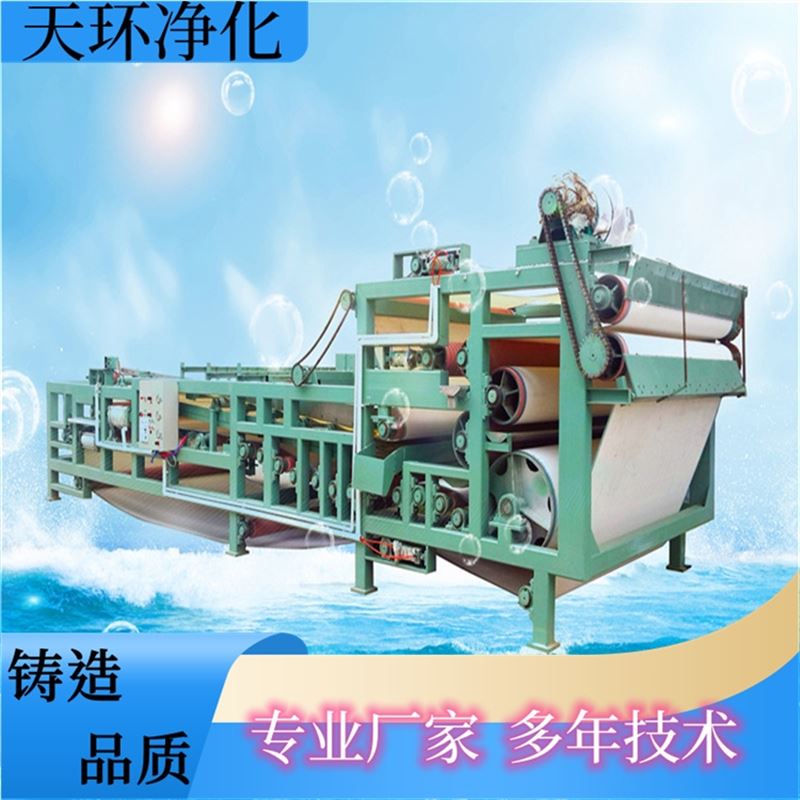

公司产品系列

Product range咨询热线:

014-77558505Articles

2024-04-12

2024-04-12  2024-02-22

2024-02-22  2024-01-17

2024-01-17

产品型号:

产品型号: 更新时间:2024-03-27

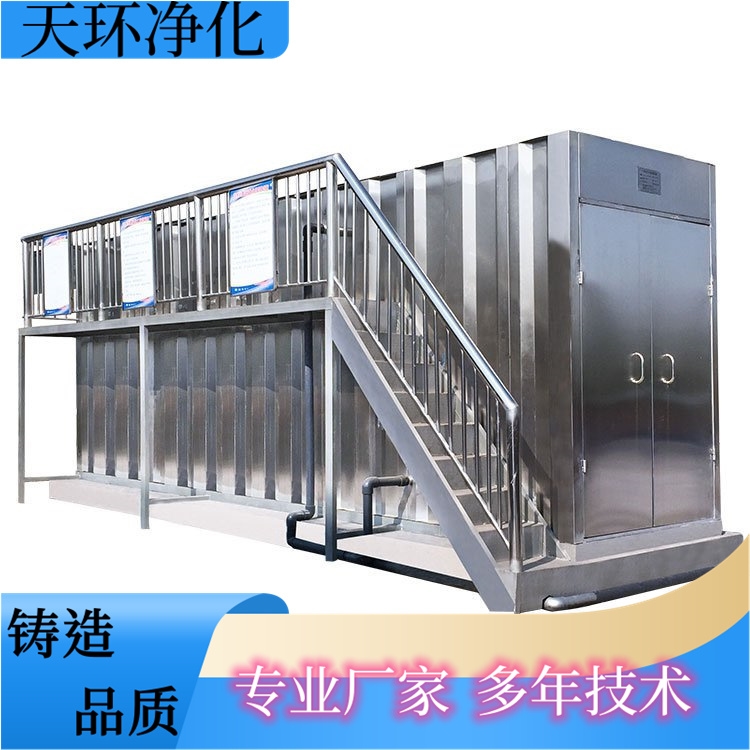

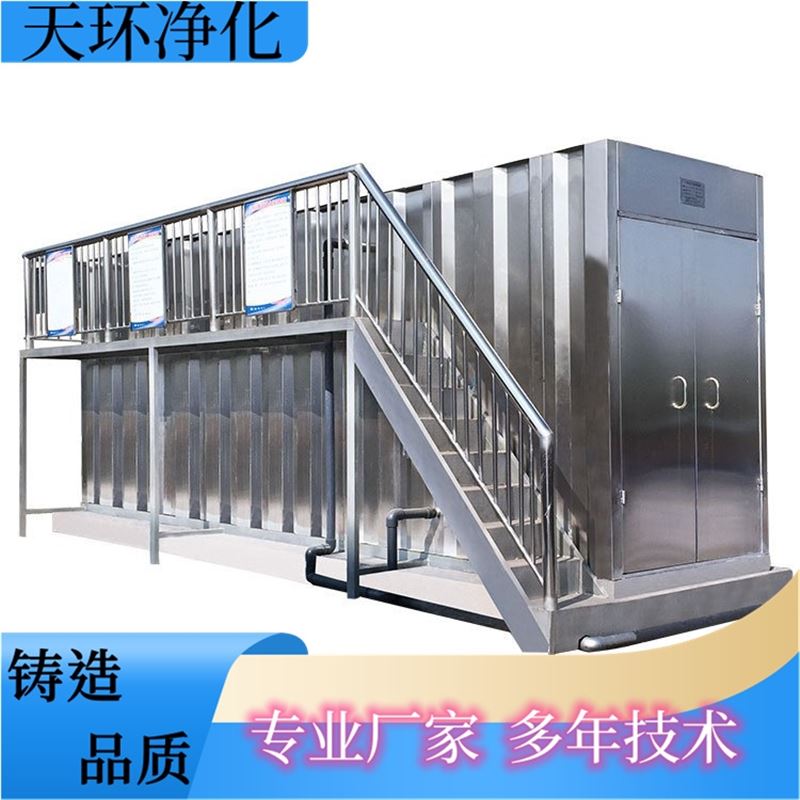

更新时间:2024-03-27简要描述:扬中电解废水一体化处理设施欢迎了解化工污水处理中A/O生物脱氮工艺应用的时间比较长,这种工艺属于传统模式的脱氮技术类型。A/O生物脱氮工艺就是利用微生物将污水中的有机氮转化成氮气,将氨态氮转化成NxO。整体的脱氮流程包括氨化反应、硝化反应和反硝化反应三个阶段,每个阶段的运行均具备独立性,需要应用沉淀池和污泥回流装置,

扬中电解废水一体化处理设施欢迎了解

近年来,我国对环境污染治理问题加大关注力度,并针对石油化工生产的污染物排放标准进行了规划。化工污水需要应用相应的技术进行处理,去除污水中的污染物质,且排出的污水必须达到设定的排放标准。反硝化新技术经过多年的使用和创新,得到了广泛的应用,例如硝化-反硝化工艺、厌氧脱氮工艺以及大孔树脂吸附工艺等,因此对其进行研究具有现实意义。

1、传统A/O生物脱氮工艺

1.1 工艺原理

化工污水处理中A/O生物脱氮工艺应用的时间比较长,这种工艺属于传统模式的脱氮技术类型。A/O生物脱氮工艺就是利用微生物将污水中的有机氮转化成氮气,将氨态氮转化成NxO。整体的脱氮流程包括氨化反应、硝化反应和反硝化反应三个阶段,每个阶段的运行均具备独立性,需要应用沉淀池和污泥回流装置,并配备专用的反应器[1]。其中前置反硝化反应需要在缺氧池装置中实现,硝化反应要配备好氧池,当污水进入处理系统中后,会从缺氧池经过好氧池后与沉淀池的污泥进行同步回流,最后到缺氧池。然后,污泥与好氧池混合液的回流能够为缺氧池与好氧池补充微生物数量,让其能够实现硝化反应,产出硝酸盐物质。当污水与混合液进入缺氧池之后,内部的碳源有机物含量就会达到比较丰富充足的状态,推动反硝化反应的实现,反应完成之后的出水会进入好氧池,在池内完成BOD5的降解反应。

1.2 存在的问题

传统A/O生物脱氮工艺在实际应用期间,因所有反应器结构的建设材质都是钢筋和混凝土,所以在工艺运行期间传质效果比较低,单位容积状态下,污染物质的去除率也不高,处理的负荷水平处于偏低的状态。因此,通常需要加大反应器的容积,来强化污染物质去除的质量,这样就会使钢筋混凝土反应器建设的规模比较大,成本比较高。并且脱氮流程的运行时间比较久,需要配备的装置比较纷杂,附属设备种类也比较多,所以在脱氮的过程中需要长期对碱度和碳源进行补足,总体工艺应用的成本较高。

一般芬顿试剂更容易在酸性环境下发生化学反应,过高的pH值会限制OH的析出,而且会产生大量的氢氧化铁沉淀物,导致催化能力大打折扣。如果溶液中的H+浓度过高,则会阻碍Fe3+被还原成Fe2+,催化反应微弱。实验研究证实在酸性环境下,尤其当pH稳定在3~5时,芬顿试剂的强氧化性能更突出,此时更有利于快速降解多种有机物。在强氧化过程中,有机物的反应速率与Fe2+和H2O2的初始浓度出现正相关变化,因此为发挥芬顿工艺的,需要在工业废水氧化处理中合理控制废水的pH。

2.2 温度影响

温度作为芬顿工艺的另一主要影响因素,主要体现为温度变化对芬顿反应速度和反应效果的影响,温度升高氧化物质分解的反应速度会加快,反之温度下降反应速度也随之变慢。随着温度的持续升高,氧化反应加剧,对去除废水内CODCr具有更好的效果。但温度过高也导致反应过程缩短,造成氧化物质的提前消耗,而无法充分分解有机物质,因此在实际使用中需要根据实际情况选择最佳的温度条件,便于获得处理效果。

2.3 有机物影响

芬顿工艺促使工业废水中的有机物质发生分解,从而有效降低废水中的生物毒性浓度,可改善水质提高废水的可生化性。但不同的工业生产会产生不同类型的工业废水,其含有的有机物质及毒害物质成分复杂,所以,使用芬顿工艺处理不同的工业废水也会出现一定的效果差异,这是因为不同成分的有机物在不同量的芬顿试剂作用下产生的反应效果不同,同时在有机物质与芬顿试剂的混合反应中,分子会出现脱氢现象,使C-C结构断链。比如,所处理的工业废水中含有较多的水溶性高分子或乙烯化合物,那么它在芬顿试剂的作用下,就很容易产生氢基自由基断链,从而影响芬顿处理的实际效果。

3、芬顿工艺在工业废水处理中的具体应用

3.1 在处理焦化废水中的应用

炼焦生产产生的废水中还含有大量的生物毒性物质,这些物质具有较强的自我抑制性,如果将其直接排放到环境中,会严重危及自然生态。传统的焦化废水处理工艺多数采用生化法,这种处理手段仅是一种简单的处理,既无法达到国家规定的工业排污标准,又会造成资源的巨大消耗,加大企业成本压力。近年来,一些试验验证得出采用活性炭处理工艺可增强焦化废水处理效果,处理结果更加接近排放标准,然而需要注意的是,活性炭处理工艺过程对资源的消耗量巨大,如果将其大规模用于工业焦化废水的处理中,将会导致处理成本直线上升,其成本消耗往往使很多工业废水处理厂无法承受,也影响工业经济的有序发展。芬顿工艺应用于焦化废水的处理中,可促使一些顽固性有机物更好分解,且工艺过程对物资的需求量远低于传统处理工艺,有助于降低工业废水处理的成本。

扬中电解废水一体化处理设施欢迎了解

3.2 在处理垃圾渗滤液中的应用

工业生产过程中的垃圾渗滤液,氨氮含量很高,使滤液中的微生物数量严重失调,随意排放会对水体及土壤等造成极大的污染,一般的物理化学处理技,不仅起不到很好的作用,而且会产生新的有害物质。同时,常规生化处理手段工艺较为复杂烦琐,难以满足大批量集中处理需求,也容易出现很多的处理错误,这对垃圾渗滤液的处理效果产生较大影响。使用芬顿工艺可以有效解决这个问题,芬顿试剂能与垃圾渗滤液中的氨氮充分发生反应,保证经过处理后的水质能达到我国工业废水二级排放标准。对某些排放标准要求较高的地区,也可以使用芬顿工艺对经生物化处理后的垃圾滤液进行再处理,在垃圾渗滤液可生化的条件下,进行二次处理能够使垃圾渗滤液中毒害物质得到深度分解,可有效降低其污染程度,同时此处理工艺成本下降,适合多数中小废水处理厂。

3.3 在处理酚类物质中的应用

不同于上述两种工业废水,酚类物质具有较高的毒害性,是目前工业生产中最不容易降解的废水类型。长期以来,酚类物质类废水处理一直是我国工业污水处理的难题。大量实验结果证实,芬顿工艺可以促进迅速分解,因为废水中含有大量的甲酚等不同种类的酚类物质,它们具有很强的自体降解能力,且具有很好的稳定性。采用芬顿工艺进行处理时,当室温保持不变,酚类废水的pH介于3~5.5之间,以氧化铁为催化剂使芬顿试剂与酚类物质发生剧烈反应,达到有效处理的目的。芬顿工艺之所以能够有效处理含酚废水,其中一个重要原因就是芬顿工艺可提高酚类废水的可降解性,具有降低含酚废水生物毒性的重要作用。

3.4 在处理印染废水中的应用

染印废水由工业印染所产生,其废水中的色素成分很高,色素沉淀物对其他水体具有很强的污染性,且这些废水的含盐量非常高,这也使工业染印废水的生化性较弱。从常规处理技术的处理结果来看,印染废水本身的需氧量浓度过高,所以处理效率及效果不如人意。芬顿工艺的优势在于可以逐步将这些有机物分解成可降解物质,此处理工艺为有效处理印染废水提供重要途径。芬顿工艺在强氧化作用下可以大大降低印染废水染料的整体色度,当前很多处理厂在处理染印废水时,除了采用一般的芬顿工艺外,还采用由芬顿工艺衍生出来的其他工艺,主要在于充分发挥其强氧化性能,比如目前许多废水处理厂常采用微电解氧化工艺,对印染废水中最难降解的蒽醌染料进行微电解,可最大限度降解蒽醌染料废水中的有机物。