公司产品系列

Product range咨询热线:

014-77558505Articles

2024-04-12

2024-04-12  2024-02-22

2024-02-22  2024-01-17

2024-01-17

产品型号:

产品型号: 更新时间:2024-03-27

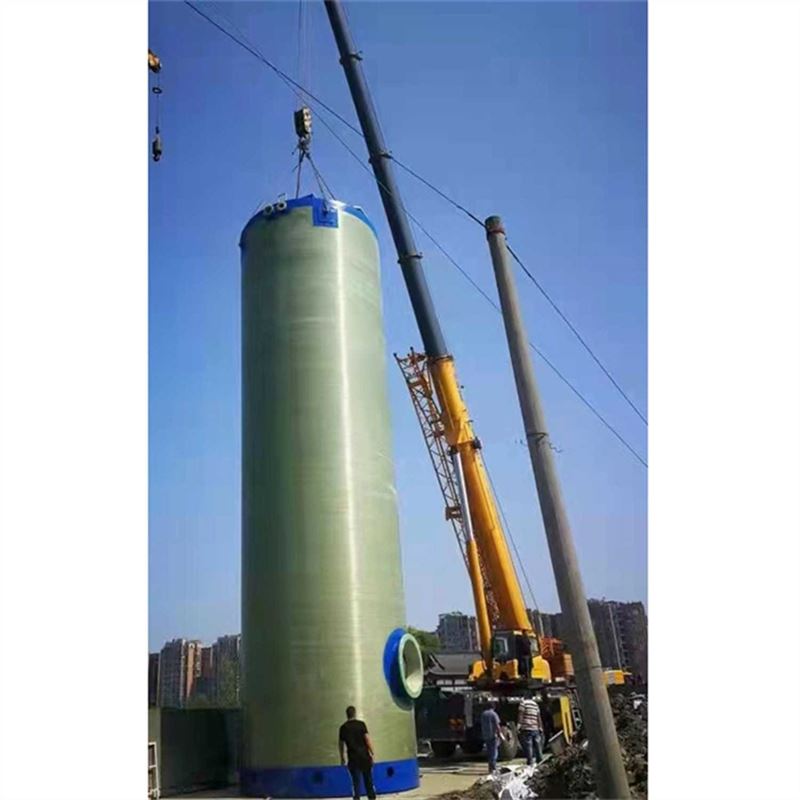

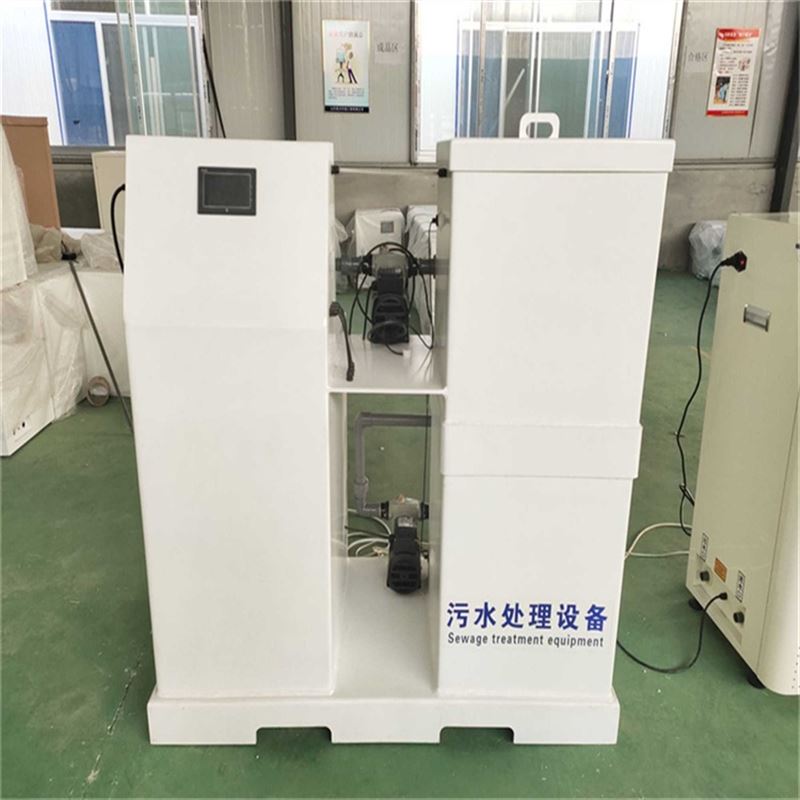

更新时间:2024-03-27简要描述:邳州一体化印染厂废水处理设施品质为本脱硫废水经管路依次进入中和箱、沉淀箱、絮凝箱,最后经澄清池沉淀并在出水箱中调节pH值至中性后排出。其中,在中和箱内通过加入烧碱或石灰石调整pH值在9左右,溶液中的Fe3+、Zn2+、Cu2+等大部分重金属离子会形成难溶的氢氧化物沉淀从溶液中分离

邳州一体化印染厂废水处理设施品质为本

国内外烟气脱硫采用的成熟工艺中,石灰石-石膏湿法脱硫(WetFlue Gas Desulfurization,简称WFGD)工艺在燃煤电厂中应用较为广泛,该工艺占我国工业脱硫总量90%以上,具有技术成熟,脱硫效率高,运行可靠,负荷范围广,对煤种适应性好等优点。但该工艺产生的脱硫废水是电厂系统末端最难处理的废水,其高悬浮物、高含盐量以及含多种重金属等特点使得即使经过传统工艺处理,该种废水依然含盐量高、具有腐蚀性,难以直接排放或并入市政污水,成为电厂实现脱硫废水的的新挑战。本文在分析脱硫废水的来源、特点、传统处理工艺及存在的问题的基础上,重点总结和论述了几种工艺,并分析了其在应用中可能出现的问题,提出了具体的建议和措施。

1、脱硫废水的来源及特点

1.1 脱硫废水的来源

从我国燃煤电厂运行的实际情况来看,锅炉湿法脱硫产生的脱硫废水主要源于脱硫塔排放废水,其废水排放量一般通过脱硫塔内控制Cl在浆液中的浓度指标来确定。采用FGD工艺脱除烟气中SO2的同时,HCl、HF等存在于烟气中的酸性气体也会被脱硫剂吸收并转移至脱硫浆液中。由于脱硫浆液循环使用,即使HCl、HF等酸性气体在烟气中的浓度比SO2低很多,但随着脱硫系统的运行,浆液中Cl-和F-会浓度逐渐升高。浆液中的铝与F-联合,对石灰石溶解具有屏蔽作用,降低脱硫效率;浆液中的Ca2+与Cl-配成离子对CaCl2,影响吸收剂氢氧化钙的溶解,Cl-浓度升高也将导致脱硫效率的降低和石膏品质下降,同时对管道和系统具有一定的腐蚀性。为了系统运行稳定,保证脱硫效率和石膏的产品质量,因此需排出部分浆液,一般控制浆液中Cl浓度小于20kg/m3。

1.2 脱硫废水的特点

石灰石品质、脱硫系统的设计与运行、脱硫塔前污染物控制设备、燃煤品质等因素影响脱硫废水的水质及水量。其中,石灰石是脱硫废水中一部分污染物的来源,包括脱硫废水中的镍和锌及黏土杂质中所含的细微颗粒、铝和硅等物质。脱硫系统的设计与运行影响脱硫废水水质的主要体现在添加剂的使用、氧化程度或氧化方式以及脱硫系统建设材料等方面。脱硫塔前污染物控制设备是指除尘和脱硝设备。除尘效率提升可能降低脱硫废水总悬浮颗粒物浓度,但细微颗粒的飞灰同样可能增加挥发性金属在脱硫废水中的含量;脱硝设备能增加Cr3+转为毒性更大、溶解性更强Cr6+的比例;从脱硝系统逃逸的氨将增加脱硫废水的氨氮浓度。而燃煤品质则是影响脱硫废水的主要因素,高硫煤、高氯煤均会增加脱硫废水的排放量。

脱硫废水具有如下特点:

(1)水质不稳定。受燃煤品质、石灰石品质及脱硫系统的运行等因素影响,即使相同脱硫设备在不同时段水质也可能存在较大差别。

(2)水质呈弱酸性。pH值一般在4-6.5。

(3)悬浮物含量高。一般在10000~150000mg/L之间,主要成分包括灰分、惰性物质和絮凝沉淀物等。

(4)含盐量高。溶解性总固体(TDS)一般在25000~60000mg/L之间,含量最高的阴、阳离子分别是Cl-和Mg2+。其它阴阳离子包括Ca2+、SO42-、F等离子。另外,还含有GB8978-1996《污水综合排放标准》中规定的第一类污染物和第二类污染物。

2、脱硫废水处理工艺

2.1 化学沉淀工艺

目前,国内处理脱硫废水一般采用常规的化学沉淀技术,即“中和-沉淀-絮凝"三联箱技术,其工艺流程为:

脱硫废水经管路依次进入中和箱、沉淀箱、絮凝箱,最后经澄清池沉淀并在出水箱中调节pH值至中性后排出。其中,在中和箱内通过加入烧碱或石灰石调整pH值在9左右,溶液中的Fe3+、Zn2+、Cu2+等大部分重金属离子会形成难溶的氢氧化物沉淀从溶液中分离。沉淀箱主要作用是利用向其加入有机硫沉淀剂TMT-15或Na2S,将中和箱未去除的Pb2+和Hg2+等不能以氢氧化物形式沉淀出来的重金属沉淀分离。由于进入废水系统的脱硫废水已经过废水旋流器和石膏旋流器两级浓缩分离,其所含悬浮物颗粒较小,沉降性能差,为改善沉降能力,需向絮凝箱中投加絮凝剂(硫酸氯化铁FeClSO4)并在絮凝箱出口管路投加助凝剂(聚丙烯酰胺)。进入澄清池后,经混凝生成的活性絮体吸附水中析出的细小金属氧化物,实现水与悬浮固体分离。最后清水进入出水箱,通过加入盐酸调整pH值后达标排放。澄清池底部小部分污泥作为接触污泥返回中和箱中,大部分污泥将通过污泥给料泵送至板框式压滤机脱水成泥饼外运。

经三联箱工艺处理后的废水,能够有效去除悬浮物杂质和各种重金属离子,达到污水综合排放标准,但该处理工艺对工艺控制要求较高,Cl-、SO42-的去除效果十分有限,影响处理后脱硫废水的回收利用。

2.2 膜浓缩减量技术

浓缩减量技术的思路是对经预处理后的脱硫废水采用某种浓缩工艺进行浓缩,降低废水量,减少后续蒸发固化处理量,从而降低处理成本。其中,膜法浓缩技术主要包括纳滤(Nanofiltration,NF)、反渗透(Reverse Osmosis,RO)、正渗透(Forward Osmosis,FO)和电渗析(Electro Dialysis,ED)等。

(1)NF。

纳滤膜不仅能够截留小分子有机物,对二价或高价离子特别是阴离子有较高的截留率,但对一价离子截留率小于90%。

(2)RO。

反渗透是施加大于自然渗透压压力于浓溶液上,使溶剂从浓溶液中透过半透膜达到稀溶液中。按照工艺不同反渗透可分为碟管式反渗透、高压反渗透和特殊流道反渗透。反渗透技术安全可靠、出水稳定,除盐率高,且能耗低,不足是容易污染和结垢。

(3)FO。

正渗透是依靠提取液产生的巨大渗透压驱动力,使高盐水侧的水分子自发并有选择性的扩散进入提取液侧。提取液是氨与二氧化碳按特定物质的量比溶于水中形成的碳酸铵溶液。正渗透耗能低,出水水质高,污垢轻,但存在提取液再生复杂,系统复杂,投资成本高。

(4)ED。

电渗析工作原理是原水通过接通直流电的阳、阴离子膜交替排列在阴、阳极之间的隔室时,在电场力作用下带电离子定向迁移,由于阳、阴离子交换膜的选择透过性,一部分水被浓缩,一部分水被淡化,形成交替排列的浓室与淡室,从而分离与提纯废水。电渗析能耗低,环境污染小,少药量等优点,但对钙镁垢耐受能力较低,对难离解的物质难以去除。。

2.3 蒸发固化技术

蒸发固化单元是实现脱硫废水的关键单元,它是利用热源对脱硫废水进行蒸发,其中蒸发冷凝后的液体进行回用,并资源化利用结晶出来的固含物。主要技术包括蒸汽蒸发结晶技术和烟气蒸发结晶技术。蒸汽蒸发结晶技术包括多效蒸发结晶(Multiple Effect Distillation,MED)和机械压缩蒸发结晶(Mechanical Vapor Re-compression,MVR);烟气蒸发结晶主要包括低温烟气直接蒸发结晶和高温烟气旁路蒸发结晶。

2.3.1 蒸汽蒸发结晶技术

(1)MED技术

MED是一种基于单效蒸发基础上发展起来的蒸发技术,该技术降低运行成本是通过多次重复利用蒸汽的热能以减少消耗热能实现的。MED系统一般包含多个蒸发器(即多效),在蒸发器中进入的废水和新鲜蒸汽发生换热为第一效,产生二次蒸汽和浓缩液均进入第二效蒸发器中继续蒸发换热。即后一效的蒸发热源来自前一效产生的二次蒸汽,同时前一效产生的浓缩液将在后一效中继续浓缩。为保证每一效的传热动力,实现效与效之间多次热能利用,各效的操作压力须逐级降低,以使各效的二次蒸汽压强与蒸汽沸点依次降低。最终,在各效加热蒸汽的作用下高盐废水逐渐蒸发浓缩,进入结晶器产生晶体盐,并通过分离器实现固液分离。由于加热蒸汽的温度逐效降低,四效以后蒸发效果较差,所以一般多效蒸发器只做到四效。

邳州一体化印染厂废水处理设施品质为本

(2)MVR技术

MVR技术是将废水和蒸汽送入加热器进行换热,废水汽化产生二次蒸汽。经气液分离后的二次蒸汽送入压缩机内被压缩做功提高热焓,后又返回至加热器中加热废水,其产生的二次蒸汽将再次进入压缩机,以此类推循环使用。废水则随着浓度的不断提高达到过饱和状态直至盐分析出,最终盐和水通过固液分离后分别进行回收利用。MVR工艺蒸发废水所需热能的主要来源于蒸汽冷凝释放的热能,在启动时需要外源蒸汽。正常运转后仅消耗控制系统、蒸汽压缩机和驱动蒸发器内蒸汽、废水、冷凝水流动和循环水泵所需的电能。该工艺能够实现脱硫废水的,但不足是系统复杂,投资和运行成本高,对进水水质要求较高等。

2.3.2 烟气蒸发结晶技术

烟道蒸发工艺是利用排烟余热将雾化喷射于锅炉尾部烟道的经预处理后的脱硫废水快速蒸发,产生的盐分结晶等杂质同烟气一起进入除尘器后被捕获并随煤灰外排,蒸汽进入吸收塔循环利用。根据所选取的蒸发烟道位置,烟道蒸发工艺可分为低温烟道蒸发技术和高温烟道旁路蒸发技术。

(1)低温烟道蒸发技术

采用低温烟道蒸发工艺时,脱硫废水喷入烟道位置一般在空预器后至除尘器之前间的烟道中。该工艺使得电厂外排烟气的余热热能被充分利用,并能够达到脱硫废水的目的,具有系统简单、占地面积少、设备投资少、废水处理流程短、药品添加少、运行成本低等优点。缺点是该段烟道中烟气温度较低,需控制烟气排烟温度在露点温度以上,负荷机组负荷低或波动较大时废水蒸发效果差,残余废水会随烟道进入除尘器,使烟道腐蚀、积灰、堵塞。因此,该技术一般在旧机组改造中有较多应用,对新建超洁净排放要求的机组应用较少,对长期低负荷运行机组具有一定的安全隐患。

(2)旁路烟气余热蒸发结晶技术

旁路烟气余热蒸发结晶技术是在系统中设置与空预器并联的烟道旁路,并从空气预热器前端引入高温蒸汽作为废水蒸发的热源,以迅速蒸发雾化后的脱硫废水,产生的晶体和固体杂质随旁路烟气进入空预器之后的主烟道同粉煤灰一起被捕捉去除。该工艺采用独立运行机制,能进行独立维护和检修,并能够实现脱硫废水的,对低烟温、低负荷、或采用低低温省煤器工艺的机组适用。但采用该工艺会使炉膛进风温度在一定程度上降低,锅炉效率降低,从而增大机组煤耗。

采用火法工艺处理废电路板,其烟气处理后产生的脱酸废水中氟、溴浓度较高,因此脱酸废水中的溴具有较高的回收利用价值,人们可以采用双效蒸发工艺回收脱酸废水中的溴盐。而脱酸废水含有较多氟离子,不能直接进入双效蒸发设备进行处理,否则对设备的腐蚀性大,且含氟量较高会影响溴盐的品质。本文以火法工艺处理废电路板而产生的脱酸废水为研究对象,采用两种不同的处理工艺,对比分析其除氟效果。

1、材料与方法

1.1 试验试剂

脱酸废水:脱酸废水取自以废电路板为主要原料,采用火法熔炼提取有价金属的某企业。

试验药剂:石灰乳液(浓度10%)、PAM(浓度0.1%)、PAC(浓度5%)、Na2CO3(浓度10%)、HCl(浓度30%的工业盐酸)、聚合硫酸铁(浓度8%)。

1.2 试验设备仪器

试验设备仪器主要有69个除氟反应槽、836个除氟沉淀池、69个除钙反应槽、1台板框式压滤机以及1套双效蒸发系统。此外,还有pHS-3C型酸度计、PDSJ-308F型氟电极、PXSJ-216F型甘汞参比电极和离子色谱仪。