公司产品系列

Product range咨询热线:

014-77558505Articles

2024-04-12

2024-04-12  2024-02-22

2024-02-22  2024-01-17

2024-01-17

产品型号:

产品型号: 更新时间:2024-03-27

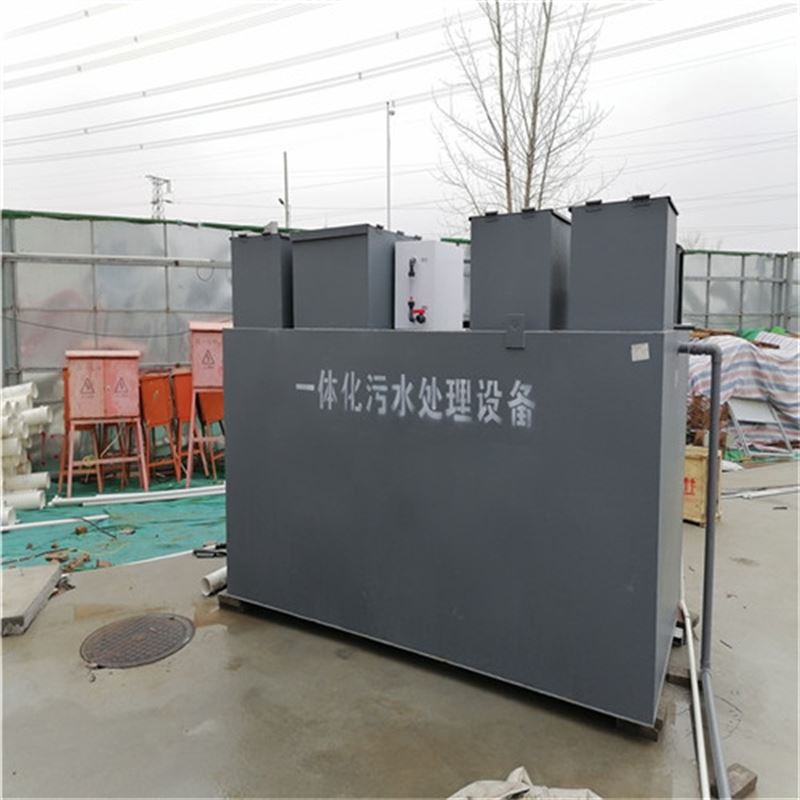

更新时间:2024-03-27简要描述:扬中脱墨废水处理设备性价比较高具备水力除灰系统的电厂,脱硫废水经预处理后直接排放至水力除灰系统。只要电厂水力除灰系统水平衡不被破坏,这种处理方式的经济性最好,原水力除灰系统基本不用改造,也不需要额外增加水处理系统,且不会明显降低湿渣品质,造成灰渣降级使用

扬中脱墨废水处理设备性价比较高

水泵吸水管吸入空气气浮是一种的气浮方法,由于水泵工作特性的限制,吸入的空气量不宜过多,一般不大于吸入量的10%(按体积计),否则将破坏水泵吸入管的负压工作。另外,气泡在水泵内被破坏的不够,粒度大,气浮效果不好。从原气浮装置投入使用以来,经过多次试验,均达不到气浮的效果,后又将原32NPD15Z型自吸式精密不锈钢涡流泵改为40NPD22Z型自吸式精密不锈钢涡流泵,又经过多次试验仍达不到气浮的效果。

2、含重金属的废水处理原理

废水中的重金属多以离子的形式存在,无法用物理方法进行处理,因此通常采用化学方法进行处理。其原理是:向废水中投加硫化钠或硫化氢等硫化物,使重金属离子与硫离子反应,生成难溶的金属硫化物沉淀,该方法称为硫化物沉淀法。重金属离子与硫离子有很强的亲和力,能生成容度积的硫化物,因此用硫化物除去废水中溶解性的重金属离子是一种有效的处理方法。

由于重金属硫化物的粒度细微,大部分悬浮于废水中,要达到较好的去除效果,一方面加入的处理试剂硫化钠必须按一定比例过量,另一方面废水的静置时间必须足够长,保证悬浮于废水中的重金属硫化物的粒度细微全部沉淀。如此一来,既要增加硫化钠的使用量,又要增加沉降设备、增加厂房的空间。因此采用辅助设备降低废水中重金属离子的含量,减少处理试剂的加入量,缩短静置沉淀时间,减少沉降设备和厂房的资金投入非常必要。

3、气浮器的设计

3.1 气浮原理及方案选择

气浮法就是向废水中通入空气,并以微小气泡形式从水中析出成为载体,使废水中的微小悬浮颗粒等污染物质粘附在气泡上,随气泡一起上浮到水面,形成泡沫--气、水、颗粒三相混合体,通过收集泡沫或浮渣达到分离杂质、净化废水的目的。

从行业现状来看,脱硫废水"技术流派众多,但均处于试点、技术验证阶段,未形成成熟、统一的路线。系统运行稳定性差、运营成本高、生化污泥及结晶盐处置难度大等技术难题仍是的主要障碍。

1、脱硫废水的产生及其水质特点

脱硫废水主要来自石膏脱水和清洗系统,或是水力旋流器的溢流水及皮带压滤机的滤液,是维持脱硫装置浆液循环系统物质平衡,控制石灰石浆液中可溶部分(即Cl-)含量、保证石膏质量的必要工艺环节。废水中所含物质繁杂,大体分为氯化物、氟化物、高浓度的亚硫酸盐、悬浮物、硫酸盐以及少量的重金属离子(如Pb2+、Cr2+等)、氨氮等,是火电厂最难处理的末端废水之一。

2、常见脱硫废水治理工艺及其特点

2.1 脱硫废水工艺概述

要实现脱硫废水“,不论何种技术路线,基本都可分解为预处理、浓缩和结晶41个工艺段。

2.2 国内常见脱硫废水"方案

2.2.1 借助除灰系统间接实现"

具备水力除灰系统的电厂,脱硫废水经预处理后直接排放至水力除灰系统。只要电厂水力除灰系统水平衡不被破坏,这种处理方式的经济性最好,原水力除灰系统基本不用改造,也不需要额外增加水处理系统,且不会明显降低湿渣品质,造成灰渣降级使用;加之碱性灰渣水对脱硫废水中重金属离子和酸性物质有一定的脱除效果,脱硫废水预处理指标可适当放宽。虽然脱硫废水会导致水力除灰系统故障率提高,设备寿命缩短,但从整体费用核算来看,该方案仍是所有方案中成本的。

扬中脱墨废水处理设备性价比较高

该处理方案存在以下不足:

a)只适用于水力除灰。

b)脱硫废水消纳量有限,无法全额处理。以4×300MW机组为例,水力除灰系统的废水消纳量为5~6t/h,而机组80%负荷率的脱硫废水产出量为7~15t/h。

c)除灰系统腐蚀加剧,检修运维成本增加。随着脱硫废水中Ca2+、Mg2+、Cl-的不断进入,水力除灰系统结垢堵塞、系统部件腐蚀势必加剧。在水力除灰系统接入脱硫废水后,系统平均使用寿命由43~6152个月缩减至21~241个月。

d)高盐脱硫废水易造成锅炉烟道、构件腐蚀,影响安全性。

2.2.2 通过烟气蒸发实

锅炉烟道蒸发是利用锅炉烟气的温度将预处理系统、浓缩系统处理后的脱硫废水蒸干,水蒸气随烟气排入大气,结晶盐随飞灰排出。应用较多的蒸干工艺为:自省煤器后引入质量分数为3%~5%的烟气,走烟气旁路,通过脱硫废水蒸干装置蒸干废水。

该处理方案的不足之处在于:

a)不适用于布袋除尘;

b)导致锅炉效率下降0.1%~0.2%,影响经济性;

c)投资造价较高,且结晶盐混入干灰后,易造成干灰TDS(可溶盐)超标,干灰需降级使用。

2.2.3 通过蒸汽烟气余热蒸发实现

蒸汽蒸干技术、机械-蒸汽蒸干(MVR)技术和尾部烟道低温闪蒸分盐技术主要是利用蒸汽、压缩机+蒸汽、烟气余热的热量将脱硫废水蒸干为水蒸气和分盐处理后的结晶盐,处理是真正意义上的。废水及蒸汽中的水可冷凝回用,生成的结晶盐纯度较高,可做工业使用。

3种蒸干技术运行成本对比为:蒸汽蒸干技术>机械-蒸汽蒸干技术>尾部烟道低温闪蒸分盐技术。

该处理方案存在的不足为:

a)蒸发结晶系统运行能耗高,投资成本大,在没有相应政策补贴的情况下,电厂应用的积极性不高。

b)结晶盐回用途径不畅通,电厂再处置困难。

c)尾部烟道低温闪蒸会降低排烟温度,对烟囱防腐有一定要求。

d)由于废水蒸干能耗高,通常情况下需与脱硫废水预处理系统、浓缩系统结合应用,利用预处理脱除Ca2+、Mg2+,减少蒸干设备结垢堵塞,利用浓缩系统减少废水处理量,降低运行成本。因此,建设蒸发结晶系统时需同步建设性能可靠的预处理系统及浓缩系统,建设初投资大。

2.3 美国日本以及欧盟常见脱硫废水工艺

美国、日本以及欧盟均无脱硫废水的要求(美国部分地方政府、行业部门有要求),但对工业废水的可溶性盐含量有严格限制,Se、Hg、As等排放浓度仅为中国标准的百分之几。因此,国外燃煤电厂的脱硫废水多以达标排放为主,从可查的工艺看,主要包括以下几种。

2.3.1 蒸发塘工艺

在美国西南干旱少雨地区,修建一个或多个水塘进行脱硫废水自然蒸发。当自然蒸发能力达不目标时,可通过喷洒式蒸发器提高蒸发速率。

2.3.2 灰搅拌工艺

美国燃煤电厂的飞灰大约50%进入市场重新利用,另外50%的灰需要填埋。在飞灰运输和填埋的过程中,需要加水来控制扬尘,即采用脱硫废水和灰搅拌、填埋方式实现目标。当脱硫废水水量较多时,可使用蒸发器浓缩脱硫废水,降低废水量。

2.3.3 蒸发结晶工艺

蒸发结晶工艺可以实现水的清洁回用,结晶的固体在一些地方用作工业原料。如果晶体无法循环利用,则填埋处理。按照预处理过程,蒸发器和结晶器的组成可以细分为:物化法预处理+蒸发器、物化法预处理+软化+蒸发器+结晶器、物化法预处理+部分软化+蒸发器+结晶器、物化法预处理+蒸发器+结晶器、物化法预处理+软化+多效结晶器。