公司产品系列

Product range咨询热线:

014-77558505Articles

2024-04-12

2024-04-12  2024-02-22

2024-02-22  2024-01-17

2024-01-17

产品型号:

产品型号: 更新时间:2024-03-26

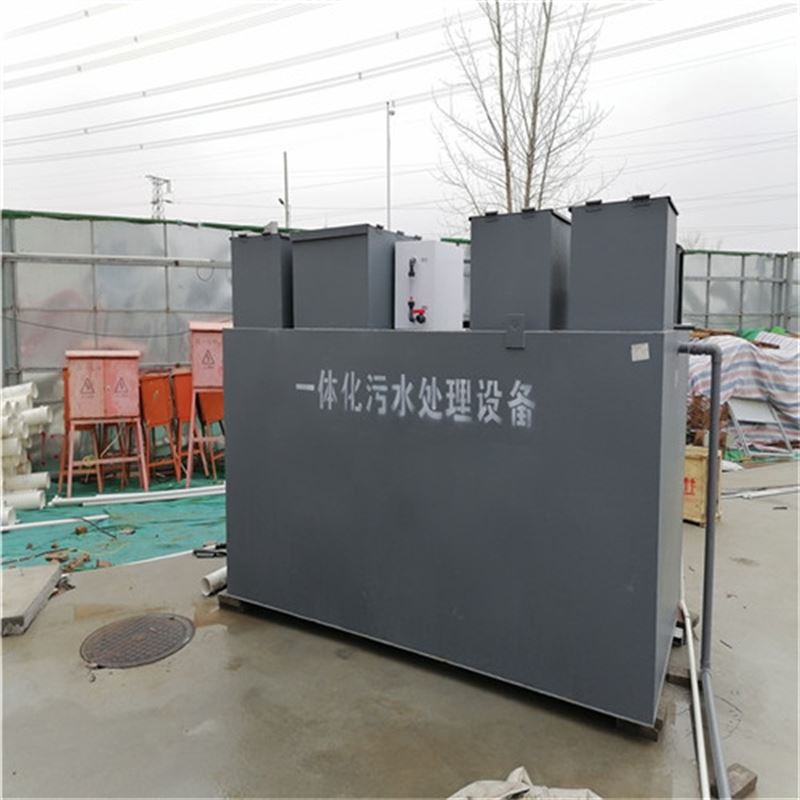

更新时间:2024-03-26简要描述:仪征一体化双氧水废水处理设备全自动控制环化碱倍率是环化工序进料中n[Ca(OH)2]:。由于环化工序进料DCH溶液为DCH和HCl混合水溶液,中和反应优先于环化反应,要使DCH转化必须保持碱过量。碱倍率不宜过高,根据反应(3)可知碱浓度过高会促进水解反应进行,碱倍率也不能过低,试验证明,如果碱倍率小于1.1,环化塔顶ECH和DCH的馏出物急剧降低,考虑到石灰乳质量的差

仪征一体化双氧水废水处理设备全自动控制

电子工业高速发展,半导体行业发展剧增,相关化学品的需求也逐年增多,电子级磷酸的需求增长显著。

电子工业废水处理工艺是什么?随着我国电子工业的高度发展,电子工业废水处理难度逐渐增加,康景辉小编和大家一起聊聊电子工业废水处理工艺。

一、电子工业废水含磷酸废液来源

电子级磷酸又被称为超高纯磷酸,是磷酸工业上的明珠,主要用于芯片的清洗、蚀刻,其洁净度和纯度对电子元器件的性能、可靠性及良品率影响很大,例如,在晶圆的加工过程中,若其被杂质污染,将导致集成电路(IC)的产率下降约50%。

因此,为了保证产品的可靠性,获得高产率的大规模集成电路,电子工业必须使用高纯电子级磷酸进行清洗,并不断将新电子级磷酸补充到生产过程。随着集成电路规模逐年增大,含磷酸废液产生量不断上升。

面板行业和集成电路行业是电子工业的典型代表,电子级磷酸在其中应用广泛,其实际的使用工艺有所差别,产生的含磷酸废液有很多不同特性。

对于低有机物含磷酸废液,其中仅含有无机酸和有价金属阳离子。向该废液中添加双氧水氧化后,采用无机碳化硅陶瓷膜超滤去除悬浮物,再用多效负压蒸发将废磷酸中的挥发性醋酸、硝酸脱除并浓缩至大于75%,浓缩后的磷酸经沉降再次去除悬浮物,即可满足《工业磷酸》(GB/T 2091——2008)的标准,市场价值居于中位。通常只能选择石墨作为蒸发设备的材料来应对设备腐蚀,因此设备故障率较高。目前,磷酸净化+蒸发提浓的工艺要求较高,多数停留在实验室阶段或由大型磷酸企业实施,仅有少部分危险废物处理企业进行了应用。

环化工序进料DCH溶液中DCH组分有两种同分异构体,其中αα’-DCH占比33%,αβ-DCH占比67%。αα’-DCH在30℃左右反应转化率已达50%,αβ-DCH则在50℃左右的转化率才20%左右,当反应温度达到100℃时,αβ-DCH的反应速度接近αα’-DCH的反应速度。实验证明,当预热温度控制在70℃时,预混合器中的DCH反应率可达50%,副产甘油含量最少,环化塔馏出液中αα’-DCH含量,这表明在此温度下αα’-DCH几乎全部在预混合器进行了环化反应。再提高预热温度,αβ-DCH转化率升高,进塔前的混合液中ECH浓度过高从而副反应增多,环化废水COD值升高。结合该公司ECH装置设计预热温度控制范围,通过生产实践摸索,环化工序进料预热温度控制在70~75℃时,副反应相对最少,环化下水COD值较低。

2.环化碱倍率

环化碱倍率是环化工序进料中n[Ca(OH)2]:。由于环化工序进料DCH溶液为DCH和HCl混合水溶液,中和反应优先于环化反应,要使DCH转化必须保持碱过量。碱倍率不宜过高,根据反应(3)可知碱浓度过高会促进水解反应进行,碱倍率也不能过低,试验证明,如果碱倍率小于1.1,环化塔顶ECH和DCH的馏出物急剧降低,考虑到石灰乳质量的差异,碱倍率一般控制在1.1~1.2之间。实际生产中碱倍率仅作为一个参考值,主要通过调节塔釜PH值来控制残余碱的浓度。结合该公司ECH装置的工艺设计和所用石灰乳质量状况,通过生产实践摸索,塔釜PH值控制在10.5~11.2,环化废水COD值较低。

仪征一体化双氧水废水处理设备全自动控制

3.环化温度

环化反应混合液从塔顶进入环化塔后,在塔内由上而下随着反应进行温度逐步升高,αβ-DCH逐步转化。由于在温度较高的情况下,ECH在水中的溶解度增大,副反应更易进行,所以必须选择适当的反应温度。本装置精馏工序具备二氯丙醇回收系统,而副反应会造成收率的降低和环化废水COD的升高,所以优先考虑如何减少副反应,即适当降低环化塔温度。生产实践中,降低塔釜温度主要通过调整汽提蒸汽量来实现,而减少蒸汽用量会降低ECH汽提速度造成副反应增加。经过指标调控和实践摸索,该公司ECH装置环化塔釜温控制在94~97℃时,环化废水COD较低。

4.蒸汽倍率

环化蒸汽倍率是加入环化塔的蒸汽量与进入预混合器DCH溶液加环化碱液量之比。因ECH与水混合可形成沸点为88℃的共沸物,采用蒸汽汽提法将环化塔内的ECH迅速蒸馏出,可减少副反应发生。工序负荷稳定时,ECH汽提出的速度主要取决于通入环化塔的蒸汽量,蒸汽倍率低,即加入环化塔的蒸汽量少,反应生成的ECH不能及时蒸出,副反应增多,环化废水COD值高。反之,当通入的蒸汽量过大又会由于αβ-DCH的馏出量增加,降低粗ECH的浓度,增加了回收DCH和精馏ECH的能耗,同时提高了外排废水量和温度,所以生产实践中必须选择适当的蒸汽倍率。实验证明,在满负荷情况下,蒸汽倍率控制在0.115左右ECH达到最高收率,在低负荷情况下应适当提高蒸汽倍率,缩短ECH在塔内的停留时间,减少副反应发生,提高反应收率,降低环化废水COD值。结合该公司ECH装置设计蒸汽用量、蒸汽质量和塔釜温度调优,蒸汽倍率控制在0.115~0.12较合适。

四、工艺优化效果

采用优化后的工艺指标操作,二氯丙醇预热温度控制在70~75℃,塔釜环化下水PH值控制在10.5~11.2,环化塔釜温控制在94~97℃,蒸汽倍率控制在0.115~0.12,减少了副反应,环化反应废水COD均值降低300mg/L。装置满负荷生产,环化废水排放按150~170m3/h计算,每小时可减少COD排放量0.3*(150~170)=45~51kg,一年按8000h生产时间计,一年可减少COD排放量(45~51)*8000/1000=360~408t。通过优化环化工艺控制和结合生产实践,降低了环化下水COD值,减少排污量同时提高其可生化性,创造了良好环境效益。