公司产品系列

Product range咨询热线:

014-77558505Articles

2024-05-16

2024-05-16  2024-04-12

2024-04-12  2024-03-29

2024-03-29  2024-03-14

2024-03-14  2024-02-20

2024-02-20

产品型号:

产品型号: 更新时间:2024-03-22

更新时间:2024-03-22简要描述:小型污水处理设备水质工程师实验检测原水箱中的废水经原水泵抽取进入超滤膜组件中,在膜两侧的压差作用下,分离成浓水和渗透液两部分,其中无法穿透膜的杂质被截留在膜的外表面(浓水侧),并回流进入原水箱中再次处理;透过膜的渗透液,即清澈的产水进入产水箱中,最终达到废水被分离的目的,在本次试验中,产水被溢流回循环水水池。死端过滤则是关闭回流管路,让所有原水全部从超滤膜过滤,截留杂质保留在膜组件内,其他同错

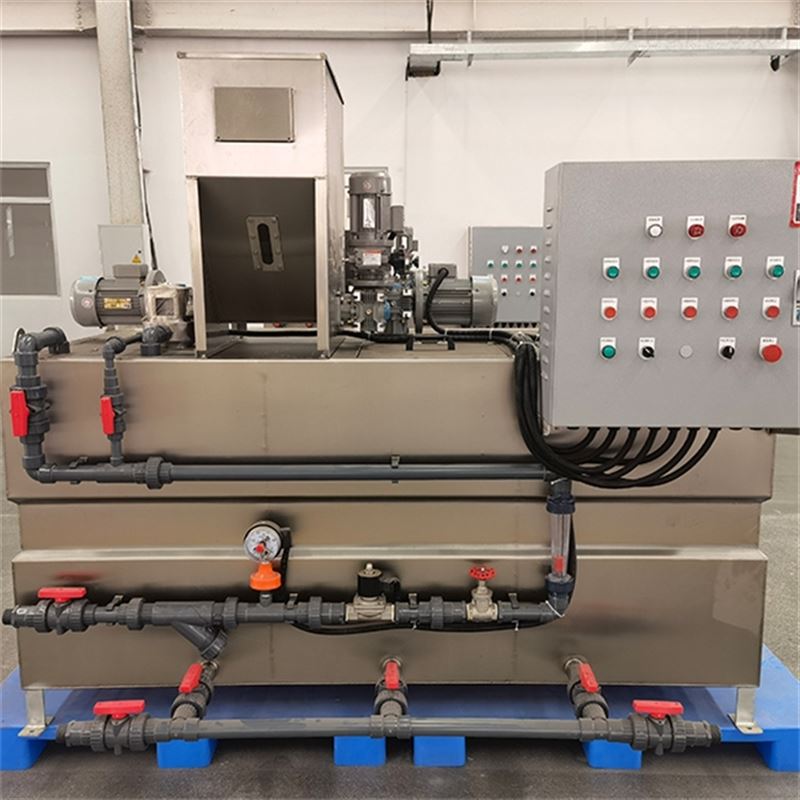

小型污水处理设备水质工程师实验检测

该印刷厂主体生化处理工艺为:厌氧池→好氧池采用厌氧池前置的AO工艺处理废水。由于该厂COD值较高,BOD/COD较低可生化性差,色度与SS都较高,因此在进入生化池前需对其进行絮凝处理,用于部分脱色及除去大部分的SS,COD以提高废水的可生化性。但还原染料、硫化染料、冰染料的大量使用使得该废水的化学絮凝效果相对较差,且化学絮凝剂的投加量较大,絮凝污泥的产生量随之增加,加重系统的负担。因此本文开发出相对高效的微生物絮凝剂并复配PAC应用于该系统以解决上述问题。并通过实验论述其处理效果。

1.2 菌种的来源

菌种取自该厂生化处理池中的活性污泥和剩余污泥经过筛选,培养及驯化后得到的高效稳定的优势菌种Q03。

1.3 化学试剂

PAC:无机絮凝剂聚合氯化铝,工业级,其中Al2O3含量为29%~30%。

1.4 微生物絮凝剂(MBF)的制备

将菌株接种到发酵培养基中(接种量为体积的2%),振荡培养96h(120r/min,30℃)所得发酵菌液即为本实验采用的微生物絮凝剂XQ03。

1.5 主要仪器

立式压力蒸汽灭菌器(LDZX-75KB);高效离心机(AvantiJ-25XP);六联搅拌器(JJ-6);电子天平(AL204-IC);恒温振荡培养箱(HZQX100);分光光度计(752S)

处理方面已有应用,尤其在高盐废水的处理实方面已有应用的案例。而在多晶硅行业中,目前生产的工业废水大多未实现本文通过对比分析各行业污技术应用,并分析结合多晶硅行业的污水特点,重点分析能够适用于多晶硅生产污水术的应用可行性。

1、工业废概念

工业废水概念最早是美国1970年提出并由美国电力研究中心定义,定义为“不向地面水域排放任何形式的水(包括排出或渗出),所有电厂排放的水都是以固化在灰渣中或者湿气的形式"。简单地说废是指在生产过程中,废水经处理后得到回用,不外排,达到绿色环保、循环可持续发展。而工业废水的关键在于能否有效降低工业废水中的含盐量。

2、废技术对比

(1)焚烧技术

焚烧技术一般在800~950℃的温度下,工业废水中的可燃性有机物或通过添加助燃剂的有机物,与氧气反应产生水、CO2、无机物灰分以及热能,实现过程。该过程主要工序,包括进料预处理,高温焚烧,热量回收及烟气处理等。焚烧技术主要针对有机物含量高的废水,对于有机物含量低的废水,因热值低,难以燃烧,通常需要将废水浓缩,提高热值后再燃烧,否则能耗高、投资大。焚烧技术一般会存在设备结焦、粉尘二次污染、尾气含二噁英等问题。

(2)蒸发结晶技术

蒸发结晶技术,是工业生产中比较中成熟的化工单元。在冶金、化工、污水处理、海水淡化等过程中得到广泛使用。对于废水深化处理形成的高盐废水,一般采用蒸发结晶工艺能够实现。现阶段,国内外主要的蒸发技术包括多效蒸发(MEE)、机械蒸汽再压缩蒸发(MVR)、卧式薄膜喷淋蒸发(MVC)等。

MEE主要流程为,多个蒸发器连接操作,上一级蒸发器副产的二次蒸汽,作为下一级蒸发器的热源,提高热利用率。其优点在于进水预处理简单,应用灵活,系统稳定,但需要持续补充热源。MVR在多效蒸发的基础上,通过一次性补充蒸汽,正常运行后不再补充,节能,设备占地小,但投资较高。MVC较MVR,二次蒸汽利用要求相同,提高了蒸发效率,在重力作用下形成蒸发膜,受热时间短,蒸发效率较高。

(3)蒸发联合技术

目前工业废水主要分为有机废水和无机废水,其中包括低盐废水和高盐废水。根据不同物料的废水,采用蒸发联合技术针对性的处理不同种类的废水,选择合适的组合,则能够最大限度的实现,并在节能,降低设备投资、节约运营费用起到较好的作用。

当废水含高浓度有机物时,可以选用蒸发结晶-焚烧技术处理,实现且流程简单,处理当废水量较大,有机物和盐分较低的废水,如果直接采用蒸发处理,备投资较大,一般先通过膜法预浓缩后,降低蒸发处理水量。当对蒸发冷凝液水质要求较高时,蒸发冷凝液还要结合生化法、膜法、离子交换吸附法等方法对其进行深度处理。在进一步降低能耗方面,国内外研究者考虑将太阳能和风能等新能源应用于机械蒸汽再压缩过程。

3、多晶硅生产过程中废水的可行性

多晶硅生产过程中的废水,主要为无机废水,主

1.6 实验方法

铵,就会产生大约0.5~0.8t的废水,并且在这废水中含有浓度较高和氨,而和氨在水中发生反应形成的硝酸盐由于稳定性好、溶解度高,采用传统的如石灰软化、过滤等工艺很难脱除水中的硝酸盐。而电渗析技术则是在不添加任何化学试剂的情况下就能通过较简单的工艺流程将硝酸盐的质量分数

为了满足废液处理回收需要,公司设计了一个由0951个子单元组成的电渗析装置系统,其中淡化回收和循环浓缩系统分别各12台电渗析单元,每3台组成一个串联系统运行,以最大量进行冷凝液废水处理。具体的实现过程就是,首先对产生的冷凝液废水经过中和调节系统进行处理,使得废液pH值在6左右,然后进入废水收集罐,经过冷却处理后用水泵输送到能够有效过滤杂质的过滤器内,进而再将这些废液输入到电渗析系统进料罐,

对UASB反应装置处理该企业精细化工废水的试运行可得:

1)污泥接种初期(0d~30d)。在污泥接种初期,UASB装置中几乎没有气体产生,COD的去除效率不高,低于50%,且出水COD不稳定。可能是由于污泥接种初期微生物对底物需要有一个适应过程,大多数微生物还未适应环境条件,因此达不到正常新陈代谢水平,不能发挥应有作用。

2)接种污泥形成期(31d~60d)。在此阶段,厌氧细菌得到了有效的生长和繁殖,并有少量的气体产生,COD去除率不断提高,可达60%~70%,且出水COD逐渐稳定。可能是由于污泥经过上一个阶段的驯化过后,体系内的颗类较小和沉降性能较差的污泥基本被淘汰,厌氧细菌得到了有效的生长和繁殖,其通过正常的生长代谢不断分解并降低COD。

3)接种污泥成熟期(61d~94d)。在接种污泥成熟期内的第80天,在废水中原有的及由产酸菌产生的VFA合并分解作用下,COD的去除效率较高,可达到75%~85%,且出水COD已基本稳定。可能是由于污泥经过前两个阶段的不断驯化及生长繁殖,体系中产甲烷的细菌和产乙酸的细菌达到一种平衡状态,而在这种状态下,对废水的处理

2.3 影响COD去除的因素分析

在试验期间,对影响COD去除的因素进行了研究,结果如下。

1)水力停留时间(HRT)。

本试验考察了HRT为12h、18h、24h、30h、36h时COD的去除率。结果表明,初期的12h,COD去除率较低,约为60%。当HRT从12h增加到24h,COD去除率上升较快,升至75%。之后,随着HRT的不断增大,COD去除率变化不大。可能是因为当水力停留时间较短,污染物与活性污泥接触不充分,甲烷化还没有完成,因此COD去除率较低。考虑到时间效率,综合各种因素,确定最佳水力停留时间HRT为24h。

2)温度。

本试验考察了温度为20℃、30℃、35℃、40℃时COD的去除率。结果表明,在20℃~35℃,COD的去除率随温度的升高而逐渐增大,之后变化不明显。可能是因为我们研究的是中温区域的厌氧细菌,温度太低厌氧细菌处于凝胶状态,失去活性,温度升至35℃时,此时反应内产酸菌和甲烷菌相对平衡,系统有效运行,COD去除率约75%。因此,最终确定最适温度为35℃。

3)碱度。

本试验考察了碱度为500、800、1100、1400、1700、2000mg/L时COD的去除率。结果表明,COD的去除率随碱度的升高呈“凸"型抛物线形状,碱度在1100mg/L时,COD去除率最大,约为75%。可能是因为碱度较低时,不仅甲烷菌的生长受到了抑制,产甲烷菌和产酸菌比例失衡,而且会因缓冲能力不够而使反应器内消化液的数值偏低,因此COD去除率较低。而碱度较高时,pH值也同步升高,不利于产酸菌的生长,进而得体系失衡,影响去除率。因此,确定最佳碱度为1100mg/L。

4)pH值。

本试验考察了pH值为6、6.5、7、7.5、8时COD的去除率。结果表明,COD的去除率随pH值的升高也呈“凸"型抛物线形状,pH值在7时,COD去除率最大,约为75%。可能是因为pH值的变化会影响体系内的微生物生长环境,进而影响生物酶的活性,导致微生物细胞内的代谢发生异常,造成COD去除率较低。由于pH值为7~8时,抛物线右端较高缓,因此,选择最适宜的pH值是7~8。

3、工程运行结果

本次试验结束之后,经过调试后,最佳运行参数条件为水力停留时间(HRT)为24h,温度为35℃,碱度为1100mg/L,pH值在7~8时,体系正常运行,UASB运行后COD去除率保持70%以上,平均74.3%,且好氧出水COD皆在300mg/L(国家废

随后进入电渗析装置,冷凝液中的NH4+和NO3-通过离子交换膜进行离子迁移,完成浓缩和淡化处理,所得的淡水回到循环水系统作补充水用,浓缩水回到硝酸生产系统循环使用。

小型污水处理设备水质工程师实验检测产生的冷凝废水经电渗析装置循

该实验应用的为静态实验设备,先在电解槽中将阳极板以及阴极板固定好,将曝气管放入其中,取提前准备好的实验废水1L,将其加入到电解槽当中,并在阳极板和阴极板中对电极夹进行固定,调节好直流电源,使其为恒流输出的状态。在开始实验之后,定时在取样口进行取样。在电解之前,阴极电极碳纤维毡与活性炭填料,在实验浓度相同的废水中进行浸泡,使其处于吸附饱和的状态。

(4)分析方法

对于废水当中的C3H3NaO2以及对磺酸钠成份浓度,可使用离子色谱仪实施相关的测定。使用化学需氧量速测仪对COD成份进行测定。

2、结果与讨论

(1)二维与三维电机处理效果比对分析

在实验当中,针对丙烯酸丁酯废水在二维平板电极以及三维电极反应设备中,对产生的最终处理效果进行了详细的比对分析,其结果如图2所示。通过对图2的分析可知,三维电极去COD的效果要比二维平板电极去除的效果要好。在何国建等学者的相关研究中也得出了相同的结论,三维电极去除污染物的能力比二级电极明显是因为:与二维电极进行比较,存在于三维电极反应器内部的活性炭填料,将单位槽体积的电极表面积进行了增强,使其反应速度有了明显的提升。此外,在三维电极反应器当中存在的粒子间距比较小,传质效果与二维电极进行比较,有了十分明显的改善,所以电流效率更高,去除COD的效果也更加明显。

环浓缩、淡化处理后,回收率达99%以上,废水回收率按90%计算,不仅达到了减少废水排放量,消除污染的目的,而且还提高了资源综合利用率,取得了显著的环保效益和经济效益。

这次进行的电渗析废液处理回收工艺是从把冷凝液首先引入污水处理系统开始的,经过设计的完整处理工艺及成套装置后,冷凝液中的游离氨、硝酸、全部回收利用,排放水也完符合排放标准。

降低50%以上,将废水中去除氨氮含量85%以上,并获得9%作业的浓氨水,优势明显。

2.1 装置设计灵活简单

电凝析装置可根据实际需要灵活地进行装置系统设计,可根据脱盐和回收的需要进行增减串并联设计及调节工艺流程,同时能实现装置自动化控制。

2.2 装置能耗低

电渗析工艺流程简单,在常温下就可进行,其反应过程中用电量少,能耗很低,经济效益明显。

2.3 不产生污染

电渗析工艺流程简单,中间不需要另外再添加各种化学试剂就可以实现废水中氨氮的分离,对环境没有污染。

2.4 设备使用寿命长

装置设备耐用,使用时间长且维护方便,其中的分离专用膜最长可用5a,电极最长可用8a,隔板最长可用15a左右。

3、冷凝液电渗析技术处理实例

某生产装置每年产生大量的废液,前期采用稀释方法进行处理,效果很差,废水中游离氨

根据GBT16881-2008《水的混凝沉淀试杯试验》进行絮凝试验1.6.1MBF或PAC单独应用处理印染废水取500mL废水于1L烧杯中然后置于六联搅拌器上,在120r/min转速下快速搅拌,加入不同量的XQ03或PAC或两者复配药剂,然后在120r/min下搅拌1min后慢速(40r/min)搅拌10min,沉降15min后取上清液在550nm波长下测吸光度值,以蒸馏水代替絮凝剂做空白对照。其中絮凝效果用絮凝率表示: